Микрологистическая концепция «тощего производства»

Заказы зависят от специфицированных по номенклатуре, объемам требований в материальных ресурсах и времени их доставки на соответствующие рабочие места и склады.

После завершения всех необходимых вычислений в информационно-компьютерном центре фирмы формируется выходной комплекс машинограмм системы MRP I, который в документном виде передается производственным и логистическим менеджерам для принятия решений по организации обеспечения производственных участков и складского хозяйства фирмы необходимыми материальными ресурсами. Типичный набор выходных документов системы MRP I содержит:

- специфицированные по номенклатуре, объему и времени требования на материальные ресурсы, заказываемые у поставщиков;

- изменения, которые необходимо внести в производственное расписание;

- схемы доставки материальных ресурсов, объем поставок и т. п.;

- аннулированные требования на готовую продукцию, материальные ресурсы;

- состояние системы MRP.

Система MRP I была разработана в США в середине-1950-х годов, однако широкое распространение как в США, так и в Европе получила лишь в 1970-е годы, что было связано (как уже отмечалось) с развитием вычислительной техники. Микрологис-тические системы, подобные MRP I, были разработаны примерно в тот же период времени и в СССР и первоначально широко применялись в военно-промышленном комплексе.

Обычная практика использования систем MRP I в бизнесе связана с планированием и контролем процедур заказа и снабжения (закупок) материальных ресурсов, как правило, широкой номенклатуры для промышленных предприятий-изготовителей машиностроительной продукции. Проблемы, возникающие в процессе внедрения системы P I, разработке информационного, программ

но-математического обеспечения расчетов и выбору комплекса вычислительной и оргтехники, т. е. к тем проблемам, которые являются типичными для АСУ производством и технологическими процессами. Целью внедрения MRP I является повышение эффективности и качества планирования потребности в ресурсах, снижение уровня запасов материальных ресурсов и готовой продукции, совершенствование процедур контроля за уровнем запасов и уменьшение затрат, связанных с этими логистическими функциями.

В конце 1980-х годов систему MRP I использовали или предполагали использовать большинство фирм США с годовым объемом продаж готовой продукции свыше 15 млн. долл., в Великобритании каждое третье производственное предприятие.

Однако микрологистические системы, основанные на MRP-подходе, имеют ряд недостатков и ограничений, к основным из которых относятся:

- значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла;

- возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

- нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа;

- значительное число отказов в системе из-за ее большой размерности и перегруженности.

Эти недостатки накладываются на общий недостаток, присущий всем микро логистическим системам толкающего типа (push systems), к которым относятся и системы MRP I, а именно: недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов.

Базируясь на установленном производственном расписании, системы MRP I реализуют повременно-фазовый подход к установлению величины и регулированию уровня запасов. Так как это, в свою очередь, генерирует объем требуемых материальных ресурсов для производства или сборки заданного объема готовой продукции, то MRP I является типичной системой толкающего типа, укрупненная схема которой приведена на рис.

6.4.

Для микрологистической системы толкающего типа характерны производство деталей, компонентов, полуфабрикатов и сборка из них готовой продукции в соответствии с жестко заданным производственным расписанием. В результате материальные

ресурсы, объем незавершенного производства как бы выталкиваются из одного звена внутрипроизводственной логистической системы в другое, а затем готовая продукция поступает в распределительную сеть. В такой системе предотвратить сбои в производственном процессе, а также учесть изменение спроса можно только путем создания избыточных производственных и (или) страховых запасов между звеньями логистической системы, которые называются обычно буферными запасами.

Наличие таких запасов замедляет оборачиваемость оборотных средств фирмы, увеличивает себестоимость готовой продукции, но обеспечивает большую устойчивость логистической системы при резких колебаниях спроса и ненадежности поставщиков материальных ресурсов по сравнению с логистическими системами, основанными на концепции точно в срок.

Системы MRP I преимущественно используются, когда спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Система MRP I может работать с широкой номенклатурой материальных ресурсов (многоассортиментными исходными материальными потоками).

Хотя сторонники концепции точно в срок утверждают, и не без основания, что тянущие микрологистические системы, основанные на принципах этой концепции, быстрее и эффективнее реагируют на изменения потребительского спроса, бывают случаи, когда системы MRP I являются более эффективными. Это, в частности, справедливо для фирм, имеющих достаточно длительные производственные циклы, и в условиях неопределенного спроса.

В то же время применение систем MRP I позволяет фирмам достигать тех же целей, что и при использовании ЛТ-технологии, в частности добиваться сокращения длительности полного логистического цикла и устранения излишних запасов, если время принятия решений по управлению производственными операциями и закупкам материальных ресурсов сопоставимо с периодичностью изменения спроса.

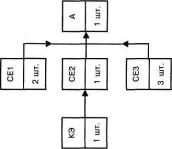

Рассмотрим пример системы MRP I. Предположим, что завод осуществляет сборку автомобильных агрегатов по заказу автомобилестроительной фирмы. Время выполнения заказа составляет 8 дней. Для сборки агрегата (А) необходимо изготовить три сборочные единицы (СЕ1, СЕ2, СЕЗ) и заказать на другом заводе комплектующий элемент (КЭ), который используется для изготовления СЕ2.

Исходная схема сборки агрегата, требуемое количество элементов и статус-файл запасов приведены в табл. 6.2.

В статус-файле запасов отражена исходная информация о наличии компонентов для сборки агрегата на складе завода; чистая потребность (цепочка требований) с учетом имеющихся запасов компонентов для сборки одного агрегата и длительность производственного периода (в днях) для изготовления каждой сбороч-

ной единицы, доставки комплектующего элемента на склад завода и сборки агрегата с доставкой его потребителю. Алгоритм программы MRP I заключается в составлении общего производственного расписания на 8 дней, в котором были бы отражены сроки и объем заказов, поставок, изготовления соответствующих компонентов и сборки агрегата, согласно схеме сборки и статус-файлу заказов (табл.

6.2).

В табл. 6.3 отражены все логистические функции, составляющие алгоритм MRP I для рассматриваемого периода в той последовательности выполнения заказов и поставок, процессов изготовления и сборки, которая определена приведенными выше данными.

Так как общая длительность производственного периода составляет 8 дней, то компоненты для сборки (СЕ1, СЕ2, СЕЗ) должны быть изготовлены за 7 дней, с учетом величины наличных запасов и значений индивидуальной длительности производственного периода (у. Нижняя часть табл. 6.3 (строка 6) представляет собой заказ-требование на необходимое количество компонентов для сборки агрегата в определенные дни в соответствии со сроками поставки (длительности производственного периода).

Далее следует строка прихода на склад заказанных объемов компонентов в соответствии с производственным расписанием изготовления СЕ и поставки КЭ. Используя имеющееся на складе количество СЕ в строке 3 аккумулируются все компоненты, необходимые для доставки на линию сборки агрегата.

В строках 12 отражены этапы сборки и доставки агрегата потребителю в соответствии с производственным расписанием.

Отмеченные выше недостатки и некоторые ограничения применения MRP I стимулировали разработки второго поколения этих систем, получивших использование в США и Западной Европе с начала 1980-х годов. Это поколение логистических систем получило название системы MRP II. Системы MRP II представляют собой интегрированные микрологистические системы, в которых объединены финансовое планирование и логистические операции.

В настоящее время системы MRP II рассматриваются как эффективный инструмент планирования для реализации стратегических целей фирмы в логистике, маркетинге, производстве и финансах. Большинство западных специалистов рассматривают системы MRP II как инструментарий, используемый в планировании и управлении организационными ресурсами фирмы с целью достижения минимального уровня запасов в процессе контроля над всеми стадиями производственного процесса. Системы MRP II являются эффективным инструментом внутрифирменного планирования, позволяющим претворять на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Преимуществом систем MRP II перед системами MRP I является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, более быстрой реакции на изменения спроса.

Системы MRP II обеспечивают большую гибкость планирования и способствуют уменьшению логистических издержек по управлению запасами.

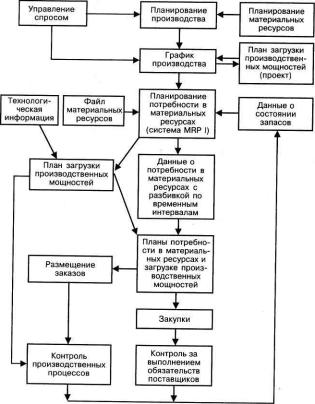

Функциональная схема системы MRP II приведена на рис. 6.5.

Как видно из схемы, система MRP I является составной частью системы MRP П. Кроме нее в состав системы MRP II входят: блок прогнозирования и управления спросом, расчет производственного расписания (графика выпуска готовой продукции), расчет плана загрузки производственных мощностей, блок размещения заказов и контроля закупок материальных ресурсов и другие блоки, составляющие программный комплекс. Важное место в системе MRP II оритмы прогнозирования спроса, по

требности в материальных ресурсах, уровня запасов. Дополнительно по сравнению с системой MRP I решается комплекс задач контроля и регулирования уровня запасов материальных ресурсов, объема незавершенного производства и готовой продукции на ЭВМ.

Для решения этих задач производятся подготовка, обработка и корректировка информации о приходе, наличии и движении материальных ресурсов, учет запасов в разрезе каждой позиции номенклатуры и номенклатурных групп, мест складского хранения и т. п. В основные задачи управления запасами входят: выбор стратегии пополнения запасов, расчет критических точек и точек заказа, анализ структуры запасов по методу ABC, сверхнормативных запасов и др.

Современная микропроцессорная техника и программное обеспечение позволили апробировать на практике микрологистичес-кие системы, основанные на схеме MRP II, в режиме реального времени (on line), с ежедневным обновлением баз данных, что значительно повысило эффективность планирования и управления материальными потоками. В конце 1980-х годов в мире продавалось большое количество пакетов прикладных программ MRP II (в США более 200), в базовые конфигурации которых входили блоки планирования поставок материальных ресурсов, расчета производственного расписания, мониторинга производства и уровня запасов, регулирования запасов материальных ресурсов, объема незавершенного производства и готовой продукции, управления закупками и ряд других.

В последние годы во многих странах предприняты попытки создать комбинированные системы MRP II KANBAN для взаимного устранения недостатков, присущих каждой из этих систем в отдельности. Обычно в таких комбинированных системах MRP II используют для планирования и прогнозирования спроса, сбыта и закупок, а систему KANBAN для оперативного управления производством.

Некоторые западные исследователи называют такую интегрированную микрологистическую систему MRP III.

Рисунок 6.5. Функциональная схема системы MRP II

С операционной точки зрения логистическая концепция планирования потребностей/ресурсов может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних микрологистических систем планирования распределения продукции/ресурсов (DRP). Системы DRP это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Однако эти системы, хотя и имеют в

основе общую логистическую концепцию планирования потребностей/ресурсов, в то же время существенно различны.

Системы MRP определены производственным расписанием, которое регламентировано и контролируется фирмой-изготови-телем готовой продукции. Функционирование же систем DRP базируется на потребительском спросе, который не контролируется фирмой. Поэтому системы MRP обычно характеризуются большей стабильностью в отличие от систем DRP, работающих в условиях неопределенности спроса. Эта неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами готовой продукции в распределительных сетях.

В то же время системы MRP контролируют запасы внутри производственных подразделений. Системы DRP планируют и регулируют уровень запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

Фундаментальный инструмент логистического менеджмента в системах DRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов готовой продукции в распределительной сети (канале). Это расписание формируется для каждой выделенной единицы хранения (stockkeeping unit, SKU) и каждого звена логистической системы, связанного с формированием запасов в распределительном канале.

Графики пополнения и расходования запасов SKU интегрируются в общее требование пополнения запасов готовой продукции на складах фирмы или оптовых посредников.

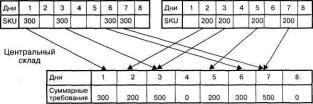

Механизм работы системы DRP можно проиллюстрировать на следующем условном примере. Исходная информация для генерирования системы DRP представлена в табл.

6.4.

Примечание: страховой запас = 50 единиц; величина партии отправки -300 единиц. Длительность производственного периода (fL) = 1 день.

Предположим, что мы хотим реализовать схему DRP, имея два склада готовой продукции в распределительной сети. Планируемые отправки с более чем одного склада для одного шага процедуры DRP объединяются в одно общее требование к пополнению запаса на складе готовой продукции завода-изготовителя.

Склад готовой продукции завода пополняется из производственных подразделений в зависимости от объема отправок готовой продукции со складов распределительной сети. Процедура пополнения запасов в системе ).

В рассматриваемой схеме требования удовлетворения потребительского спроса со складов 1 и 2 в системе дистрибьюции определяют требования на пополнение запасов готовой продукции на центральном складе завода-изготовителя. Это, в свою очередь, вызывает корректировку производственного расписания для пополнения запасов готовой продукции на центральном складе. Микрологистические системы управления сбытом, основанные на схеме DRP, ютичь определенных

преимуществ в маркетинге и логистике. Маркетинговые организационные преимущества включают в себя:

- улучшение уровня сервиса за счет уменьшения времени доставки готовой продукции и удовлетворения ожиданий потребителей;

- улучшение продвижения новых товаров на рынок;

- способность предвидеть и предупреждать маркетинговые решения о продвижении готовой продукции с низким уровнем запасов;

- улучшенную координацию управления запасами готовой продукции с другими функциями фирмы;

- исключительную способность удовлетворять запросы потребителей за счет сервиса, связанного с координацией управления запасами готовой продукции.

Среди логистических преимуществ систем DRP можно отметить:

- уменьшение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок;

- уменьшение уровня запасов за счет точного определения величины и места поставок;

- сокращение потребности в складских площадях за счет уменьшения запасов;

- уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам;

- улучшение координации между логистическими функциями в дистрибьюции и производстве.

В то же время существуют определенные ограничения и недостатки в применении систем DRP. Во-первых, система DRP тре-1 Ballou R. H. Business Logistics Management.

3 ed. N. Y - Prentice-Hall International, Inc., 1993.

Склад 1

Склад 2

Рисунок 6.6. Схема пополнения запасов готовой продукции на центральном складе завода-изготовителя в системе DRP: в строке SKU указаны планируемые отправки

бует точного скоординированного прогноза отправок и пополнения запасов для каждого центра и канала распределения готовой продукции в товаропроводящей сети. В идеальном случае система не должна поддерживать излишние запасы в логистических распределительных каналах, но это определяется только точностью прогнозирования. Во избежание возможных ошибок приходится иметь определенные страховые запасы в распределительных центрах. Принципиально возможны три источника ошибок: ошибки самого метода прогнозирования, неправильное предсказание спроса, сказывающееся на неправильном размещении складов (или размере запасов), ошибки в прогнозе времени изменения спроса.

Во-вторых, планирование запасов в системах DRP требует высокой надежности совершения логистических циклов между распределительными центрами и другими звеньями логистической системы. Неопределенность любого цикла (заказа, транспортировки, производства) немедленно сказывается на эффективности решений, принимаемых в системе DRP.

В-третьих, интегрированное планирование распределения вызывает частые изменения в производственном расписании, что лихорадит производственные подразделения фирмы, приводит к колебаниям в использовании производственных мощностей, неопределенности в затратах на производство, срывам доставки готовой продукции потребителям. Указанные недостатки традиционно устраняются путем увеличения страховых запасов в распределительной сети.

В конце 1980-х годов в США и Западной Европе появилась расширенная версия системы планирования распределения продукции/ресурсов система DRP II, которую называют вторым поколением систем управления распределением продукции в логистических системах. В системах DRP II используются более современные модели и алгоритмы программирования, рассчитан

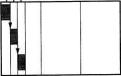

Рисунок 6.7. Сокращение размера партии и времени производства: а размер партии = 10 изделий, общее время производства = 30 мин.; б размер партии = 2 изделия, общее время производства = 6 мин.

ные на локальные сети персональных компьютеров и телекоммуникационные электронные каналы, работающие в режиме on line. В системах DRP II применяются более эффективные модели прогнозирования спроса, потребности в готовой продукции, обеспечивается управление запасами для среднесрочных и долгосрочных прогнозов спроса на готовую продукцию.

В этих системах комплексно решаются вопросы управления производственной программой, производственными мощностями, персоналом, качеством перевозочного процесса и логистического сервиса.

Микрологистическая концепция тощего производства

В последние годы на многих западных фирмах при организации производства и в оперативном менеджменте получила распространение логистическая концепция тощего производства {lean production, LP). Эта концепция, по существу, является развитием концепции точно в срок и включает в себя такие элементы, как системы KANBAN и планирования потребностей/ресурсов. Сущность внутрипроизводственной логистической концепции тощего производства выражается в творческом соединении следующих основных компонентов:

- высокого качества,

- небольшого размера производственных партий,

- низкого уровня запасов,

- высококвалифицированного персонала,

- гибких производственных технологий.

Концепция тощего производства получила свое наименование, потому что требует гораздо меньше ресурсов, чем массовое производство (меньше запасов, времени на производство единицы продукции), вызывает меньшие потери от брака и т. д. Таким образом, эта концепция соединяет в себе преимущества массового (большие объемы производства низкая себестоимость) и мелкосерийного производства (разнообразие продукции и гибкость). Основные цели концепции тощего производства в плане логистики:

- высокие стандарты качества продукции;

- низкие производственные издержки;

- быстрое реагирование на изменение потребительского спроса;

- малое время переналадки оборудования.

Ключевыми элементами реализации логистических целей в оперативном менеджменте при использовании этой концепции являются:

- уменьшение подготовительно-заключительного времени;

- небольшой размер партий производимой продукции;

- малая длительность производственного периода;

- контроль качества всех процессов;

- общее продуктивное обеспечение (поддержка);

- партнерство с надежными поставщиками;

- эластичные потоковые процессы;

- тянущая информационная система.

Остановимся более подробно на некоторых ключевых элементах. Уменьшение размера партии и длительности производственного периода проиллюстрируем на условном примере (рис.

6.7).

Предположим, что производственный процесс изготовления продукции (сборки) состоит из трех фаз, а размер партии составляет 10 изделий. Тогда из рис.

6.7а видно, что общая длительность производственного периода составляет 30 мин. В случае сокращения партии до двух изделий (рис.

6.76) общее время производства составит 6 мин. При уменьшении размера партии мы сокращаем время в 5 раз.

Уменьшение запасов и времени производства позволяет значительно увеличить гибкость производственного процесса, быстрее реагировать на изменение рыночного спроса. Применение в системе тощего производства элементов систем KANBAN и планирования потребностей/ресурсов позволяет существенно снизить уровень запасов и работать практически с минимальными страховыми запасами без складирования материальных ресурсов, чему способствует сотрудничество с надежными поставщиками.

Большое внимание в концепции тощего производства уделяется общей производственной поддержке с целью обеспечения состояния непрерывной готовности технологического оборудования, практического исключения его отказа, улучшения качества его технического обслуживания и ремонта. Наряду с всеобщим контролем качества, эффективная поддержка позволяет до минимума сократить запасы незавершенного производства (буферные запасы) между производственно-технологическими участками. Большую роль в реализации этих задач играет подготовка персонала среднего и низшего звена производственного и логистического менеджмента, который должен: