МОДЕЛЬ ПЛАНИРОВАНИЯ ДЕФИЦИТА

Размер партии деталей равен q, однако, поскольку детали используются по мере их изготовления, максимальный уровень запасов q' меньше, чем q. Если выпуск деталей осуществляется с ежегодной производительностью Р, потребление - с ежегодным темпом D(Р D), то темп пополнения запасов равен (Р - D). Как и в модели EOQ, средний уровень запаса составляет половину его максимального уровня.

Если производственный цикл длится t1 лет, то общий объем продукции, производимый в течение цикла, определяется по формуле

q = P ti,

следовательно, t1 = q/P лет.

Максимальный уровень запасов равен (РD) t1 деталей. Подставив в данное соотношение найденное выражение для t1, получим, что максимальный уровень запасов составляет (Р-D) (q / P) деталей. Таким образом, средний уровень запасов равен

(Р-D) q/2Р деталей.

Теперь мы можем вывести уравнение общей переменной стоимости:

ГС = C.D + Ch (P - D) q

s h

q 2P

О.А. в год.

Минимальное значение ТС достигается, когда

dTC

d 2TC

= 0 и 0,

dq

dq

d 2TC = 2CsD dq2 q3

dTC = - C.D + Ch (P - D)

0, если q 0.

dq q2

2P

dJC = 0, то с. = Ch P-D) dq s q2 h 2P

2 2CsDP

q = s .

Ch (P - D)

Если следовательно,

Теперь можно найти экономичный размер партии, минимизирующий общую переменную стоимость производства:

2C.D P

x EBQ.

Ch (P - D) (P - D)

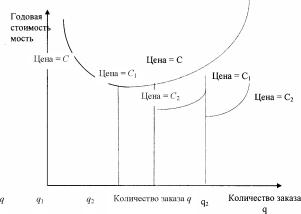

МОДЕЛЬ ПЛАНИРОВАНИЯ ДЕФИЦИТА

Возможны два случая:

- В первом из них спрос на продукцию, возникающий в период отсутствия запаса, остается неудовлетворенным. Администрация супермаркета, к примеру, может принять решение о снижении уровня запасов крупногабаритной продукции, которая хранится на складах. Это решение приведет к тому, что в каждом цикле в течение нескольких дней запасов данной продукции не будет. Из-за снижения объемов продаж и в некотором смысле потери доверия клиентов появятся определенные издержки.

Администрация супермаркета будет вынуждена сопоставить эти издержки и величину экономии, полученной вследствие отсутствия запасов продукции.

- Возможен и другой пример. Пусть в магазине по продаже электротоваров принимается о сокращении запаса определенного вида стиральных машин, так как в этих запасах замораживается большое количество капитала.

Однако в данном случае, если запасов не будет, а покупателю понадобится именно эта стиральная машина, то владелец магазина, вероятнее всего, выразит готовность принять заказ покупателя и обеспечить его необходимым товаром сразу же после получения следующих партий стиральных машин. Владелец магазина понесет некоторые затраты, связанные с поддержанием системы заказов, но и в данном случае их следует сопоставить с величиной экономии стоимости хранения запасов

Уровень запасов

q

1. Годовая стоимость подачи заказов = Стоимость подачи одного заказа х Число заказов в год;

2. Годовые издержки хранения = Стоимость хранения единицы продукции х Средний уровень запасов;

3. Годовые издержки отсутствия запасов = Стоимость отсутствия запасов единицы продукции х Средний размер дефицита.

D - ежегодный спрос;

Со - стоимость подачи одного заказа;

Сн - стоимость хранения единицы продукции в запасе в течение года;

Сь - стоимость отсутствия запаса единицы продукции в запасе в течение года;

q - объем заказа, единиц продукции/заказ.

ТС = Со (D / q) + Сн х Средний размер запаса +

+ Сь х Средний размер дефицита (О.А. в год).

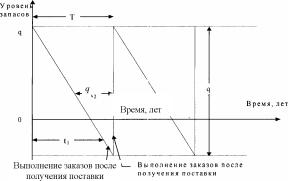

Для расчета среднего размера запасов рассмотрим один цикл запаса продолжительностью в Т лет. Пусть имеющийся запас потребляется в течение t1 лет, а в течение t2 лет запас отсутствует: t1 + t2 = Т.

В период существования запаса t, средний уровень запаса равен (q - S) / 2. Следовательно, на складах хранится (q - S) /2 единиц продукции в среднем в течение периода ti. В итоге получаем (q - S) t\ /2 единиц продукции.

Для оставшейся части цикла, то есть для времени t2 на складах хранится 0 единиц продукции; в итоге получаем 0 х t2 единиц продукции. Требуется найти среднее число единиц продукции, которое хранится в запасе в течение всего цикла Т. Следовательно, среднее число единиц продукции, которое хранится в запасе в течение цикла запаса, составит:

(q - S)t1 /2 + 0 х t2 (q - S) t1

Теперь мы можем выразить темп использования запасов D (единиц продукции в год) следующим образом:

D _ или D _ ^

Следовательно,

t1_и т_q.

Подставив найденные соотношения для t, и Т в формулу среднего уровня запасов в течение одного цикла, получим:

Для того, чтобы рассчитать средний уровень дефицита, можно использовать описанный выше алгоритм. В течение периода t2 средний размер дефицита составит S/2 единиц продукции, а в период t, его значение будет равно нулю. Поэтому среднее число недостающих единиц продукции в течение всего цикла определяется как

T _ ~2T ’ _ T2 ’

следовательно, t2 = S / D.

Таким образом, средний размер дефицита равен

S (S / D) _ S2 2q/D 2q

Теперь можно определить вид уравнения общей стоимости

у.е. в год.

ТС _ C^D + Ch (q - S )2 + CS2 q 2q 2q

Данное уравнение отличается от полученных нами ранее тем, что оно содержит две независимые переменные: q и S. Минимальное значение ТС можно найти, используя математическую процедуру дифференцирования по частям. Мы ограничимся лишь приведением ее результатов. Оптимальный размер заказа составит

+Cb _ EOQ I Ch + Cb

2С0 D Ch

q=

Ch C

Ch

а максимальный размер дефицита составит

I 2C0DCh + Cb І Cb Cb

Если рассматривать первый случай, в котором заказы клиентов не выполняются, то процедура анализа будет аналогична приведенному выше алгоритму, за исключением того, что максимальный размер запасов окажется равным q. Поэтому можно просто произвести замену (q - S) на q, a q - на (q + S), подставив указанные значения в

формулы расчета среднего уровня запасов и среднего размера дефицита. В этом случае уравнение общей переменной стоимости примет вид

.2

С D + Chq2 + _СЯ_

Со D + Chq

TC =

у.е. в год.

q + S 2(q + S) 2(q + S)

а максимальный размер дефицита составит:

Неопределенность и основная модель управления запасами

На практике многие системы управления запасами содержат элемент неопределенности как по отношению ко времени поставки, так и относительно спроса. Нетрудно также показать, что спрос изменяется во времени, то есть среднее значение спроса колеблется в течение года.

Проблемы, связанные с неопределенностью времени поставки заказа и изменением значения спроса во времени, являются особенно сложными. В таких ситуациях вряд ли можно применять математические модели, которые использовались нами ранее. Необходимо привлечение других методов, например, имитационного моделирования. Однако если ограничить возрастание сложности модели, вызванное неопределенностью значений времени поставки заказа или спроса, то можно построить математическую модель, достаточно верно отражающую изложенную ситуацию.

Кроме того, следует все же сделать некоторые предположения, касающиеся поведения системы. Если значение спроса не определено, предполагается, что он изменяется в соответствии с характеристиками. Эти характеристики можно получить на основе эмпирических данных, содержащих фактические значения спроса, либо можно предположить, что спрос определяется стандартными статистическими моделями, например, распределением Пуассона или нормальным распределением.

Если значения спроса и времени поставки изменяются, может возникнуть ситуация, когда запас будет отсутствовать. Если же уровень повторного заказа определяется только исходя из удовлетворения среднего спроса в течение среднего времени поставки заказа, отсутствие запаса может появиться во многих циклах запаса, функционирующих в течение года.

Пусть вероятность отсутствия запасов для любого цикла равна 0,2. Если продукция, интересующая клиента, заказывается только один раз в год, то возможность нехватки запасов для каждого года небольшая. Математическое ожидание числа нехваток запаса в течение года рассчитывается следующим образом:

Е (Число нехваток запаса в год) = Число циклов запаса в году х х Вероятность отсутствия запаса в каждом

цикле = 1 х 0,2=0,2.

Однако если в течение года подача заказа производится 50 раз, то

Е (Число нехваток запаса в год) = 50 х 0,2 = 10.

Одинаковое значение вероятности нехватки запасов для одного цикла может соответствовать всем циклам одной системы, но механически переносить его на другие системы нельзя. Необходимо определить, когда такая вероятность нехватки запасов приемлема, а когда - нет.

Чтобы это выяснить, надо решить, какого уровня обслуживания предполагается достичь. Если вероятность нехватки запаса равна 0,2, то есть 20 %, то уровень обслуживания равен 80 %. Если же это не так, то следует снизить значение вероятности нехватки запасов.

Это можно сделать, изменив уровень повторного заказа. Уровень повторного заказа можно увеличить, если добавить к среднему спросу в течение среднего времени поставки размер буферного, или резервного запаса:

Уровень повторного заказа =

Средний спрос в течение поставки заказа + Резервный запас.

Чем выше уровень резервного запаса, тем ниже вероятность нехватки запасов, но выше издержки их хранения. Снижение стоимости нехватки запасов должно быть компенсировано увеличением стоимости их хранения.

Выбор соответствующего размера резервного запаса зависит от конкретной цели, которую необходимо достичь. Она может состоять в достижении минимального уровня обслуживания независимо от величины связанных с этим дополнительных затрат.

С другой стороны, нехватка запасов может привести к нарушению выпуска товаров первой необходимости; она может повлечь за собой дополнительные издержки производства, закупку продукции у другого поставщика по более высоким ценам, увеличение стоимости новых заказов, меньшее удовлетворение потребителя и, как следствие, более низкий спрос.

Стоимость нехватки запасов можно определить. Затем, в соответствии с критерием минимизации общей переменной стоимости запасов, можно выбрать нужное количество резервного запаса. Как правило, выделяются два типа моделей, учитывающих неопределенность:

- уровневая модель повторного заказа - заказывается фиксированное количество продукции с переменными временными интервалами, то есть в те моменты времени, когда уровень запаса уменьшается до заранее заданного значения;

- циклическая модель повторного заказа - в фиксированные временные интервала заказывается различное количество продукции.

Выбор той или иной системы определяется только изменением значений времени поставки заказа и спроса.

Другие аспекты теории управления запасами

Большинство систем управления запасами, используемых на практике. Включает в себя сотни и даже тысячи наименований продукции. В подобной ситуации различные виды продукции должны использоваться по-разному.

Целесообразно ограничить исследование теми товарами, которые обладают высокой годовой стоимостью. Одним из способов практической реализации этого положения является составление списка всех видов продукции, представляющей собой запасы, в порядке убывания годовой стоимости ее продажи. Весьма вероятно, что в данном списке появится эффект Парето, то есть около 20 % товаров составят 80 % общей стоимости. Именно этим 20 % видов продукции следует уделить первоочередное значение, внимание, поскольку, как ожидается, эти товары позволят получить наибольшую отдачу от исследования в области моделирования систем управления запасами.

Внутри рассматриваемой группы товаров, имеющих высокую годовую стоимость, можно выделить различные виды продукции. Одни товары попадают в данную группу, поскольку они используются в достаточных больших количествах, другие - ввиду довольно высокой стоимости единицы продукции.

Проблемы, связанные с наличием нескольких видов продукции, могут еще более осложняться при ограничении на складские мощности или финансовые ресурсы, отпущенные на создание запасов продукции.

В магазинах наличие прилавков или свободной площади является лимитирующим фактором. В этом случае администрация должна решить, какое пространство следует выделить для каждого вида продукции. Большинство систем управления запасами включает в себя сразу несколько магазинов, например, центральный универмаг и более мелкие, подчиненные ему торговые точки.

В данной ситуации приходится принимать решение о том, какие товары следует хранить и продавать только в центральном универмаге, какие - только в мелких магазинах, а какие и в центральном, и в подчиненных ему магазинах. Кроме того, необходимо решить, в каком объеме и с какой частотой следует заказывать каждый вид товаров. Необходимо сопоставить издержки хранения запасов на различных уровнях с административными и транспортными расходами, связанными с частой доставкой товаров от центрального универмага в подчиненные ему магазины. Математическую модель, описывающую такого рода проблемы, можно построить только при условии принятия достаточно большего числа упрощающих предположений.

Если система управления запасами является столь сложной, гораздо более полезными при ее моделировании могут оказаться не математические модели, а имитационные методы.

СКЛАДИРОВАНИЕ

Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады.

Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товаров. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения.

Современный крупный склад - это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями. При этом возможное многообразие параметров, технологических и объемно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры грузов, перерабатываемых на складах, относит склады к сложным системам.

В то же время склад сам является всего лишь элементом системы более высокого уровня - логистической цепи, которая и формирует основные и технические требования к складской системе, устанавливает цели и критерии ее оптимального функционирования, диктует условия переработки груза. Следовательно, склад должен рассматриваться не изолированно, а как интегрированная составная часть логистической цепи.

Только такой подход позволит обеспечить успешное выполнение основных функций склада и достижение высокого уровня рентабельности.

Необходимо иметь в виду, что в каждом отдельно взятом случае, для конкретного склада, параметры складской системы значительно отличаются друг от друга, так же как ее элементы и сама структура, основанная на взаимосвязи этих элементов. При создании складской системы всегда нужно руководствоваться следующим основным принципом: лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее рентабельной.

Предпосылкой является четкое определение функциональных задач и основательный анализ переработки груза как внутри, так и вне склада.

Разброс гибких возможностей необходимо ограничить благоразумными практически выгодными показателями. Это означает, что любые затраты должны быть экономически оправданными, внедрение любого технологического решения, связанное с капиталовложениями, должно исходить из рациональной целесообразности, а не из модных тенденций и предлагаемых технических возможностей на рынке.

Основное назначение склада - концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов и потребителей.

К основным функциям склада можно отнести следующие:

- преобразование производственного ассортимента в потребительский в соответствие со спросом -создание необходимого ассортимента для выполнения заказов клиентов;

- складирование и хранение позволяет выравнивать временную разницу между выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов. Хранение товаров необходимо также и в связи с сезонным потреблением некоторых товаров;

- унитизация и транспортировка грузов. Для сокращения транспортных расходов склад может осуществлять функцию объединения (унитизацию) небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства;

- предоставление услуг, среди которых:

подготовка товаров для продажи;

проверка функционирования приборов и оборудования, монтаж;

придание продукции товарного вида, предварительная обработка;

транспортно-экспедиционные услуги.

Основные проблемы функционирования складов

Существует несколько основных проблем, успешное решение которых может гарантировать эффективное функционирование складского хозяйства. К ним относятся:

- выбор между собственным складом или складом общего пользования,

- количество складов и размещение складской сети,

- размер и место расположения склада,

- выбор системы складирования.

СОБСТВЕННЫЙ СКЛАД ФИРМЫ ИЛИ СКЛАД ОБЩЕГО ПОЛЬЗОВАНИЯ

Первое, что должно быть рассмотрено фирмой при обеспечении себя складской площадью, - это вопрос владения складом. Существуют две основные альтернативы: приобретение складов в собственность или использование складов общего пользования.

Возможна и третья альтернатива - лизинг, однако этот вариант в данном случае целесообразно рассматривать как первую альтернативу.

Выбор между вариантами или их комбинацией - одна из самых главных проблем в складировании. Комбинация собственного склада и склада общего пользования особенно привлекательна и экономически оправдана, если фирма реализует свою продукцию во многих различных регионах и в случае сезонного спроса на товар. Это решение должно быть направлено на поиск компромисса.

Оба случая имеют преимущества и недостатки. При выборе одного из них обычно решающим является условие минимума затрат.

Критическим фактором экономичности склада фирмы (собственного склада) является стабильно высокий оборот. В пользу выбора собственного склада можно отнести постоянный спрос с насыщенной плотностью рынка сбыта на обслуживаемой территории. На собственных складах лучше поддерживаются условия хранения и контроля за продукцией.

Руководству фирмой в таких условиях легче корректировать стратегию сбыта и повышать перечень предлагаемых клиенту услуг, что дает ему возможность укреплять свои позиции в конкурентной борьбе.

Складам общего пользования следует отдавать предпочтение при низких объемах оборота фирмы или сезонности хранимого товара. К выбору склада общего пользования прибегают в случаях, когда фирма внедряется на новый рынок, где уровень стабильности продаж либо неизвестен, либо непостоянен.

Склады общего пользования не требуют частных инвестиций фирмы в развитие складского хозяйства, к тому же сокращаются финансовые риски от владения своими собственными складами, увеличивается гибкость в потребности складской площади (можно изменять арендованные складские мощности и сроки их арендования).

КОЛИЧЕСТВО СКЛАДОВ И РАЗМЕЩЕНИЕ СКЛАДСКОЙ СЕТИ

Малые и средние фирмы, ограничивающие сбыт своей продукции одним или несколькими близлежащими регионами, имеют, как правило, один склад. Для крупных же фирм с большим национальным или межнациональным рынком этот вопрос оказывается очень сложным, в его решении приходится преодолевать значительные трудности.

Здесь, как и при решении первой проблемы, должен применяться метод поиска компромисса и анализ потребности складской площади в различных регионах сбыта. При этом наиболее распространены два варианта размещения складской сети - централизованное (наличие в основном одного крупного склада) и децентрализованное - рассредоточение ряда складов в различных регионах сбыта.

Естественно, вопрос об увеличении числа складов связан с изменением затрат.

Территориальное размещение складов и их количество определяется мощностью материальных потоков и их рациональной

организацией, спросом на рынке сбыта, размерами региона сбыта и концентрацией в нем потребителей, относительным

расположением поставщиков и покупателей, особенностями коммуникационных связей и т.д.

Следует иметь ввиду, что задача размещения и формирования складской сети, как и почти любая логистическая задача, - оптимизационная, поскольку, с одной стороны, строительство новых и покупка действующих складов и их эксплуатация связаны со значительными капиталовложениями, а с другой - нужно обеспечить, наряду с повышением уровня обслуживания потребителей, сокращение издержек обращения в зависимости от приближения к своим клиентам.

График (рис. 2.13) показывает зависимость затрат от увеличения количества складов в логистической системе сбыта.

При увеличении числа складов в системе транспортные затраты и стоимость упущенной выгоды от продаж уменьшаются, но в то же время происходит одновременное увеличение стоимости запасов и расходов на хранение.

| Общие затраты | ^ 'Ч\- Общие затраты | ||

| Затраты ~ | ^--Затраты на з | ||

| на запасы | |||

| Затраты | \ Затраты на хранение | ||

| на хранение | |||

| Транспортные | ,_ Транспортные зат | ||

| / затраты | - | ||

| Затраты от | - Затраты от упущенных | ||

| 1 упущенных | продаж | ||

| Рй?- 2-1- | Количество складов | Количество складов |

Транспортные расходы уменьшаются пропорционально увеличению загрузки транспортного средства. Увеличение числа складов приближает его к потребителю, а значит, сокращается расстояние доставки, что и приводит к уменьшению транспортных расходов.

Стоимость складирования возрастает, так как расходы на эксплуатацию при хранении груза на складе будут увеличиваться пропорционально числу складов. Аналогично происходит и увеличение общих запасов, хранящихся на складах, и связанных с этим затрат.

При максимальном приближении складов к их потребителям появляется возможность более четко выполнять заказы клиентов, быстрее реагировать на изменения их потребностей, что в итоге позволяет сократить расходы от упущенных продаж.