Многостаночное обслуживание

При организации многостаночного обслуживания необходимо решение трех основных задач:

1. Найти оптимальные нормы обслуживания и численности с учетом взаимодействия между операторами-многостаночниками, наладчиками и другими группами рабочих.

2. Определить длительность цикла изготовления единицы продукции на одном станке с учетом его возможных простоев в ожидании обслуживания рабочими. Эта величина называется нормой длительности.

Она характеризует станкоемкость единицы продукции по данной операции и измеряется в единицах времени (с, мин и т. п.).

3. Установить норму трудоемкости операции на единицу продукции для рабочих каждой группы исходя из норм длительности, обслуживания и численности. Нормы трудоемкости продукции по данной операции измеряются в человеко-секундах, человеко-минутах и т. п.

Таким образом, если при обслуживании одним рабочим одного станка достаточно установить одну норму (норму времени), то при многостаночной работе необходимо установление трех норм: нормы обслуживания для рабочего (бригады), нормы длительности, определяющей станкоемкость операции, и нормы, определяющей трудоемкость операции.

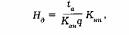

При многостаночной работе нормированное время должно включать оптимальную величину объективно возможных простоев станка (агрегата) в ожидании обслуживания многостаночниками, т. е. при многостаночной работе норма длительности имеет следующую структуру:

Особенности организации и условий труда рабочих в аппаратурных производствах. Аппаратурные процессы осуществляются в специальных аппаратах (печах, реакторах, автоклавах, ваннах и т. д) путем воздействия на предмет труда тепловой, химической и электрической энергией.

В отличие от механических процессов, при которых изменяются лишь размер, форма и внешний вид предмета труда, в аппаратурных процессах получается продукт, отличающийся от сырья по химическому составу или агрегатному состоянию.

В зависимости от режима работы технологического оборудования во времени аппаратурные процессы разделяются на дискретные и непрерывные.

Дискретные процессы осуществляются в прерывно работающих аппаратах. Загрузка сырья и выгрузка готовой для данного аппарата продукции производятся во время его остановки. Для целей нормирования труда выделяют два вида дискретных аппаратурных процессов. Первые характеризуются относительно небольшой длительностью операций (от десятков секунд до 1 ч).

Аппараты обслуживаются чаще всего одним основным рабочим, рабочее место ограничено сравнительно небольшой площадью. Примером таких процессов является изготовление изделий из пластмасс на прессах и литьевых машинах. В литературе эти процессы называют обычно циклическими или процессами с небольшой длительностью операций. Дискретные аппаратурные процессы второго вида характеризуются большой длительностью технологических операций (порядка нескольких часов).

Трудовые приемы по ведению процесса выполняются здесь как при остановке аппаратов, так и во время их работы. Каждая технологическая фаза процесса выполняется, как правило, бригадой рабочих.

При этом количество рабочих, занятых на различных фазах, может существенно колебаться. Наибольшее количество рабочих занято обычно во время загрузки и выгрузки аппаратов.

Технологическое оборудование в этих производствах занимает значительную площадь, что определяет большую зону рабочего места.

Непрерывные аппаратурные процессы осуществляются в непрерывно работающих аппаратах в течение длительного периода времени (могут продолжаться неделями, месяцами). Загрузка сырья и выгрузка готовой продукции не прерывают идущую в аппарате реакцию.

Все затраты времени, связанные с ведением непрерывных процессов, перекрываются аппаратурным временем. К таким процессам относится, например, варка стекла в производстве электроламп.

Рост уровня автоматизации аппаратурных процессов изменяет содержание труда рабочих. Их основными функциями становятся наблюдение за параметрами технологического процесса, регулирование, отбор проб для лабораторных анализов, выполнение необходимых расчетов.

В аппаратурных производствах особые требования предъявляются к надежности управления технологическими процессами. Необходимость быстрого вмешательства в ход реакции при отклонениях параметров в случайные моменты времени делает труд рабочих в аппаратурных процессах напряженным.

При этом напряженность труда связана с увеличением не физической нагрузки, а, как правило, умственной, обусловленной необходимостью осмысления возникших технологических ситуаций, принятия решений часто в кратчайшие сроки.

Ведение некоторых аппаратурных процессов связано со взрывоопасными веществами, с обслуживанием аппаратов, работающих под большим давлением, при высоких температурах. Поэтому несвоевременное вмешательство при нарушении нормального хода процесса может в ряде случаев создать угрозу для жизни работающих.

Данные особенности условий труда рабочих в аппаратурных процессах должны учитываться при нормировании затрат времени и численности персонала.

Нормирование труда в производствах с небольшой длительностью операций связано прежде всего с установлением количества аппаратов, обслуживаемых одним рабочим или бригадой, норм времени, соответствующих нормам обслуживания. В связи с этим методика нормирования труда в основных чер тах не отличается от изложенной выше методики нормирования многостаночных работ.

При выборе метода установления норм труда должны учитываться особенности исследуемого производственного процесса. Если аппаратурно-свободное время и время занятости рабочих на одном аппарате могут считаться практически постоянными величинами, то норма обслуживания может быть установлена исходя из ее предварительного значения, определяемого по формуле:

где q количество продукции, получаемой с одного аппарата за один технологический цикл.

Таким образом, задача установления норм численности в периодических аппаратурных процессах с большой продолжительностью периода может быть сформулирована в следующем виде: найти такую норму численности, при которой будет обеспечен выпуск заданного объема продукции в заданные сроки, загрузка каждого рабочего, ведущего технологический процесс, не превысит допустимой величины, а затраты на содержание рабочих будут минимальными.

Оптимальный вариант нормы численности в рассматриваемых производствах устанавливается на основе построения графика работы аппаратов и рабочих.

В непрерывных аппаратурных процессах плановое задание по выпуску продукции будет выполнено при соблюдении норм технологического режима, т. е. когда регламентируемые параметры технологического процесса будут находиться в допустимых пределах. При прочих равных условиях надежность процесса растет с увеличением численности аппаратчиков.

При оптимизации норм численности в непрерывных производствах должны соблюдаться ограничения по допустимому времени регулирования параметров технологического процесса. Эти ограничения определяют условия, при которых достигаются необходимый объем и качество продукции.

Выбор оптимальной нормы численности в непрерывных процессах в соответствии с установленными ограничениями (см разд. 9.4) и критериями оптимальности осуществляется на основе расчета загрузки рабочих выполнением основных и дополнительных функций. Задержки в выполнении основных функций непосредственно влияют на объем выпуска продукции и ее качество, а в ряде случаев нарушение технологического регламента из-за несвоевременности выполнения основных функций может привести к созданию аварийных ситуаций.

Дополнительные функции могут быть выполнены в периоды, когда рабочие свободны от основных функций, т. е. сроки выполнения дополнительных функций строго не регламентированы. Это относится к таким работам, как уборка рабочего места, прием сырья, упаковочных материалов на следующую смену, заполнение планово-учетной документации и т. п.

Основные функции рабочих включают два вида операций: регламентированные и нерегламентированные. К регламентированным относятся трудовые операции, начало и окончание которых заранее определены регламентом технологического процесса, например загрузка сырья в аппарат, отбор проб, их анализ, запись технологических параметров в журнал и т. д. К нерегламентированным относятся трудовые операции, обусловленные случайными отклонениями от нормального режима, протекания технологического процесса. Такие операции представляют поток заявок, поступающих в случайные моменты времени.

Периодичность и продолжительность нерегламентированных операций заранее неизвестны. Задержка в выполнении нерегламентированных операций, так же как и регламентированных, влияет на объем выпускаемой продукции, ее качество и может привести к аварийной ситуации.

Деление трудовых операций на регламентированные, нерегламентированные и дополнительные позволяет более точено установить весь объем трудовых операций, который должен быть выполнен рабочими для обеспечения нормального хода технологического процесса.

В соответствии с различными видами функций рабочих, ведущих непрерывный аппаратурный процесс, норма их численности H должна удовлетворять соотношению:

где Т время выполнения всех регламентированных трудовых операций в течение смены.

где T время выполнения всех регламентированных трудовых операций в течение смены.

Для определения занятости рабочих выполнением нерегла-ментированных операций необходимо установить среднее количество заявок на обслуживание (Я), поступающих в единицу времени, и среднее количество заявок, которые могут быть выполнены в единицу времени одним рабочим (/л). Численность рабочих, постоянно занятых выполнением нерегламентирован-ных операций, может быть определена из соотношения:

Гибкие производственные системы (ГПС). Основные особенности организации труда ГПС состоят в следующем.

Работники ГПС непосредственно не участвуют в воздействии на предмет труда. Их основная задача состоит в том, чтобы обеспечить эффективную эксплуатацию оборудования.

С изменением функций работников изменяется структура затрат их рабочего времени. Основная его часть затрачивается на наладку, профилактическое обслуживание и ремонт оборудования. Количество единиц технологического оборудования ГПС превышает численность работников каждой группы: наладчиков, слесарей-ремонтников, инженеров-электроников и т. д. Поэтому необходимо установить оптимальные соотношения

между количеством единиц оборудования и численностью работников каждой группы, нормировать затраты времени в двух разрезах: по отношению к оборудованию и к работникам. Чтобы повысить уровень надежности функционирования ГПС, следует созвать комплексные сквозные бригады с оплатой

труда по конечной продукции. При этом надо учитывать, что простои оборудования во время и в ожидании обслуживания тем меньше, чем шире профиль каждого работника в отношении выполняемых функций и зон обслуживания оборудования.

Теория и опыт эксплуатации действующих ГПС показывают, что в настоящее время наибольшее практическое значение имеют нормы длительности операций по отношению к оборудованию (нормы станкоемкости операций), нормы трудоемкости, нормы численности и обслуживания.

Для практических расчетов норм длительности необходимо исходить из деления нормированных затрат времени на прямые и косвенные. Первые могут быть достаточно точно рассчитаны непосредственно на единицу продукции данного вида.

Вторые относятся ко всей продукции, изготовляемой на данном рабочем месте или участке, и поэтому включаются в нормируемую длительность операции пропорционально величине прямых затрат.

В условиях автоматизированных производств, в том числе гибких производственных систем, к прямым, как правило, относятся лишь затраты времени автоматической работы оборудования. Косвенные затраты времени целесообразно включать в состав нормы длительности выполнения операций исходя из формулы:

Особенности труда обслуживающих рабочих. В этом разделе рассматриваются методики организации и нормирования работ (выполняемых как в основных, так и во вспомогательном цехах), которые обусловлены процессами обслуживания оборудования и рабочих мест. К таким работам относятся: ремонт оборудования, обеспечение рабочих мест инструментами, документацией, материалами, контроль качества продукции, транспортно-складские работы, уборка помещений.

К рабочим, занятым обслуживанием оборудования, иногда относят также наладчиков. Однако методика организации труда наладчиков в основном аналогична методике нормирования труда многостаночников. При обслуживании современного автоматизированного оборудования расчет норм труда для

операторов и наладчиков должен осуществляться совместно, так как одним из важнейших этапов этого расчета является выбор оптимального разделения труда между операторами и наладчиками. В связи с тем что эти вопросы были рассмотрены в разделах 9.4 и 11.1, в данном разделе методика нормирования труда наладчиков не приводится.

Основные особенности работ по обслуживанию оборудования и рабочих мест по сравнению с работами основного производства заключаются в большом разнообразии, нерегулярной повторяемости, сложности измерения количества и качества труда.

Существенную роль здесь играет также непосредственная зависимость результатов труда основных рабочих от деятельности вспомогательных рабочих. При этом необходимый объем работ по обслуживанию оборудования и рабочих мест определяется требованиями основного производства.

Превышение этого объема нецелесообразно и, как правило, практически невозможно. Поэтому стимулирование труда обслуживающих рабочих должно быть направлено на выполнение нормативного объема работ с минимальной численностью рабочих.

Вследствие указанных особенностей основными видами норм труда рабочих, занятых обслуживанием оборудования и рабочих мест, являются нормы обслуживания и численности, а также нормированные задания и в отдельных случаях нормы времени.

Основой организации труда обслуживающих рабочих должно быть проектирование технологии обслуживания и определение трудоемкости выполняемых операций. Исходя из этого устанавливаются нормы затрат и результатов труда. Если установление норм на отдельные операции обслуживания невозможно или явно неэффективно, применяют косвенные методы нормирования, при которых численность соответствующей группы рабочих определяется по факторам, в наибольшей степени влияющим на затраты труда

Нормирование труда слесарей и электриков по ремонту технологического оборудования 1. В общем случае основные функции слесарей и электриков заключаются в выполнении капитальных, средних и малых ремонтов оборудования, его осмотров и межремонтного обслуживания. Дополнительными функциями ремонтников являются: наблюдение за работой оборудования, контроль за его правильной эксплуатацией, ведение журналов (картотек) ремонта оборудования, обеспечение запасными частями, инструктаж основных рабочих и т. п. Помимо этого на многих предприятиях слесари и электрики выполняют значительный объем неремонтных работ: устройство заграждений, монтаж и демонтаж оборудования, некоторые строительные работы и т. д.

Конкретный состав этих функций определяется существующей на предприятии формой организации ремонтных работ, распределением их общего объема между ремонтными и основными цехами.

Для методики нормирования труда ремонтного персонала практическое значение имеет выделение следующих форм организации труда ремонтников. Ремонтный персонал основного цеха выполняет толькофункции дежурного обслуживания оборудования, т. е. устранение отказов оборудования и его профилактическое обслуживание.

Все виды плановых ремонтов выполняются в этом случае ремонтным цехом предприятия.

Наряду с функциями межремонтного обслуживания оборудования ремонтный персонал основного цеха выполняет также плановые ремонты оборудования. Как показывает теория и передовой производственный опыт, наиболее эффективно создание бригад ремонтников, выполняющих все виды работ и полностью отвечающих за качественное состояние оборудования.

Как в первом, так и во втором случае необходимо стремиться к организации комплексных бригад, включающих как слесарей, так и электриков при максимально возможном совмещении функций каждым рабочим. Такая организация труда требует соответствующей системы оплаты и материального стимулирования, о чем будет сказано ниже.

Трудовые процессы ремонтников характеризуются рядом особенностей: разнообразием и нестабильностью операций, различием условий их выполнения, отсутствием постоянных рабочих мест. Это существенно усложняет нормирование затрат и результатов труда.

Затраты труда ремонтников определяются в основном нормами численности, при которых обеспечивается необходимое использование фонда времени оборудования. Помимо этого для регламентации затрат труда слесарей и электриков применяются нормы времени на выполнение отдельных операций ремонта и на единицу ремонтной сложности оборудования.

Особую сложность представляет определение результатов деятельности ремонтников. Наиболее объективным показателем, характеризующим объем и качество ремонта, является обеспечение планируемого уровня использования оборудования.

В зависимости от конкретных условий этот показатель может оцениваться количеством действующих (исправных) станков, фондом времени оборудования, который может быть использован для выполнения производственной программы, долей времени простоев оборудования во время и в ожидании ремонта.

Для процессов ремонта оборудования характерна особенно тесная взаимосвязь систем нормирования и оплаты. Фонд заработной платы ремонтников определяется их численностью и тарифными ставками.

В связи с этим к системе норм труда ремонтного персонала относится величина средней тарифной ставки бригады, соответствующая сложности выполняемых ею работ, которая, в свою очередь, определяется конструктивной сложностью и точностью оборудования.

Исходя из этих положений, рассмотрим порядок установления норм труда для указанных выше двух форм организации ремонта.

В тех случаях, когда функции слесарей и электриков сводятся только к дежурному обслуживанию оборудования, расчет их оптимальной численности должен осуществляться в основном так же, как и расчет численности наладчиков или аппаратчиков (см. 11.2).

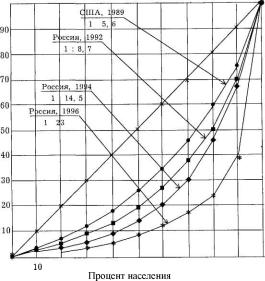

Для определения нормативной численности дежурных слесарей и электриков используются номограммы типа рис. 11.2.1.

Принципиально иной подход при нормировании труда ремонтников, выполняющих как межремонтное обслуживание, так и плановые ремонты. В этих случаях для определения нормативной численности ремонтного персонала обычно используются нормативы трудоемкости ремонта системы ППР.

По этим нормативам устанавливается суммарная трудоемкость ремонта всех видов и обслуживания оборудования в плановом периоде исходя из ремонтной сложности оборудования и величины межремонтных периодов, в соответствии с которыми строится график ППР. На основе планируемой трудоемкости ремонта Трем

плановая численность ремонтного персонала рассчитывается по формуле:

где Кш] 1 , Кш]2 , Кш]3 коэффициенты, характеризующие долю машинного времени в общем фонде времени установленного оборудования j-й технологической группы соответственно в I, II и III сменах.

В связи с тем что трудоемкость ремонтных работ пропорциональна количеству единиц приведенной ремонтной сложности, для большинства предприятий наиболее объективным методом нормирования численности ремонтных бригад цехов является распределение суммарного количества ремонтников пропорционально величинам Rn каждого цеха.

Суммарная численность ремонтников, которая будет распределяться между цехами, должна устанавливаться исходя из нормативов, регламентирующих численность ремонтного персонала предприятий. Если таких нормативов нет, то можно исходить из фактической суммарной численности ремонтных бригад цехов, скорректированной по результатам анализа их деятельности.

Обоснованность величины Rn в значительной мере зависит от коэффициентов Км , которые могут быть установлены на основе расчетов загрузки оборудования, моментных наблюдений и данных, получаемых с помощью технических средств контроля за работой оборудования.

На основе изложенного норматив численности ремонтников г рассчитывается для группы однородных цехов по формуле:

где Чо базовая численность ремонтников, распределяемая между ремонтными бригадами цехов; Ri количество единиц приведенной ремонтной сложности i-го цеха: Затем рассчитывается плановая численность ремонтного персонала г-го цеха:

Ч = гКп

Если на данном предприятии некоторые виды ремонта выполняются в специальном ремонтном цехе (как правило, это относится к капитальному ремонту), то численность бригад ремонтников каждого цеха, рассчитанная по формуле (11.4.4), должна быть уменьшена пропорционально доле трудоемкости централизованно выполняемого ремонта в общей трудоемкости ремонтных работ. Эта доля устанавливается по нормативам системы ППР.

При планировании ремонтных работ наряду с нормативами численности весьма важно правильно установить квалификационный уровень слесарей-ремонтников. Средний тарифный разряд бригады должен соответствовать среднему разряду работ по ремонту оборудования.

На основе среднего разряда работ определяется норматив средней тарифной ставки бригады. Исходя из этого норматива и плановой численности бригады рассчитывается плановый тарифный фонд.

На основе указанной системы нормативов затрат и результатов труда ремонтников организуется оплата их труда. Наиболее эффективной системой заработной платы ремонтного персонала является нормативно-премиальная.

Суть ее состоит в том, что ежемесячно бригаде выдается нормированное задание, в котором устанавливается объем работ, соответствующий плановой численности бригады. При условии выполнения этого задания ремонтному персоналу выплачивается полностью тарифный фонд заработной платы, предусмотренный планом, независимо от фактической численности бригад. Кроме оплаты по тарифу, нормативно-премиальная система предусматривает премирование рабочих за выполнение нормированного задания (с учетом качества ремонта) и сокращение, простоев оборудования по сравнению с нормативом

Организация работ по обеспечению рабочих мест инструментом и материалами. Все работы, выполняемые в инструментально-раздаточных кладовых (ИРК), подразделяются на: диспетчерские (учетные), комплектовочные, работы по выдаче,приемке и обмену инструмента, сортировочные и транспортные.

Часто на предприятиях встречаются смешанные ИРК, снабжающие рабочие места не только инструментом, но и технической документацией.

Чтобы учесть различия в объемах и стабильности работ по инструментообеспечению рабочих мест, их целесообразно разделить на основные, дополнительные и случайные. К основным относятся такие работы, которые выполняются ежедневно; их результатом является непосредственное обслуживание основных рабочих (выдача, обмен, прием, комплектование и доставка инструмента на рабочие места). К дополнительным работы, которые выполняются несколько раз в неделю (месяц) и осуществляются непосредственно для организации хранения, получения, сортировки инструмента (получение заявок на комплектование от мастера или распределителя работы производственного участка, подборка комплектовочных карт инструмента к сменному заданию, раскладка поступившего в ИРК инструмента по стеллажам в соответствии с принятым порядком хранения и т.п.).

К случайным работы, необходимость в которых возникает по объективным для ИРК причинам: в связи с некачественным планированием и материально-техническим снабжением, недобросовестным отношением работников других служб к своим обязанностям и т.п. (например, оформление акта на изъятие партии недоброкачественного инструмента из оборота; составление акта при поломке или утере инструмента или инвентаря согласно инструкции о списании инструмента и т. д.).