Тенденции развития производственной инфраструктуры

В состав энергохозяйства могут входить: теплоэнергостанция, компрессорные, насосные станции, энергосеть и другие подразделения.

Основными задачами организации энергохозяйства являются:

- бесперебойное обеспечение предприятия всеми видами энергии;

- рациональная эксплуатация энергооборудования, его обслуживание и ремонт;

- экономия топливно-энергетических ресурсов.

Наиболее актуальной проблемой на современном этапе является обеспечение предприятий всеми видами необходимой энергии - газом, электричеством и др. в соответствии с их потребностями. Объемы поставляемых энергоресурсов сокращаются.

Отсюда возникает необходимость экономного их использования, уменьшения потребности в энергоресурсах. Этого можно достичь, в первую очередь за счет разработки и внедрения энергосберегающих технологий и оборудования.

Немаловажную роль играет и уменьшение прямых потерь в энергосетях, вторичное использование энергоресурсов.

Тенденции развития производственной инфраструктуры

В современных условиях повышенные требования к обслуживанию производства предъявляются вследствие перехода предприятий на новые экономические условия, отличительной чертой которых является экономия производственных ресурсов. Это диктует увеличение непрерывности производственных процессов, конструктивное и технологическое совершенствование выпускаемой продукции, улучшение использования основных фондов и оборотных средств.

Поэтому специализация функций обслуживания должна играть особую роль в организации инфраструктуры предприятия.

Концентрация производства инструмента и технологической оснастки на основе крупных инструментальных цехов, а также создание специальных служб обслуживания ремонтными работами, подъемно-транспортными, служб снабжения и сбыта продукции, несомненно, повысит значимость и эффективность инфраструктуры производства.

В настоящее время вспомогательные производства и обслуживающие хозяйства в рамках одного предприятия могут получить все возможности для функционирования в полном объеме. Однако это довольно дорогостоящие и трудоемкие работы.

Сложность еще заключается в том, что хозяйства инфраструктуры вынуждены производить для собственного потребления в неспециализированных условиях инструменты, технологическую оснастку, выполнять все виды ремонтных работ, в том числе и капитальный, изготавливать сменные узлы и детали. Материальные затраты на содержание вспомогательных и обслуживающих хозяйств такого масштаба могут быть в несколько раз выше, чем на выполнение аналогичных работ специализированными организациями.

Решить проблему снижения расходов на содержание и эксплуатацию служб инфраструктуры можно размещением заказов на обслуживание предприятия специализированными хозяйствами.

Спрос на подобного рода услуги создаст условия для формирования целой сети организаций и предприятий по ремонту оборудования, изготовлению сменных деталей и узлов, производству технологической оснастки, монтажу подъемно-транспортного и складского оборудования. Новое развитие получит инструментальная промышленность, так как в условиях специализированного производства дешевле и качественнее можно организовать выпуск стандартного инструмента, освободив предприятия-потребители от его изготовления.

В области энергетического обслуживания целесообразнее всего заключить длительный договор на обслуживание с крупными производителями на поставку электро- и теплоэнергии, инертных газов, технического кислорода, природного газа и других энергоносителей.

Ремонтные работы требуют особого внимания, поскольку их выполнение трудоемко и дорогостояще. В силу этих обстоятельств капитальный ремонт следует осуществлять с помощью специализированной ремонтной организации, а текущее обслуживание проводить собственными силами.

Механизация транспортных, погрузочно-разгрузочных и складских работ является самой застарелой проблемой российских предприятий. Наличие в структуре предприятия полностью механизированных, а тем более автоматизированных складов, несомненно, повысит значимость инфраструктуры.

Однако принцип экономической целесообразности и в этом случае должен носить главенствующий характер. Относительно транспортного хозяйства и перспектив его развития следует отметить, что организация крупных транспортных предприятий даст значительный результат в том случае, если будет осуществлено обслуживание предприятий на основе так называемого кустового расположения потребителей.

Это обеспечит значительную экономию бензина, горюче-смазочных материалов, запасных частей.

Отмеченные тенденции развития инфраструктуры предприятия представляют интерес для действующих производств. Однако их не могут не заботить вопросы оперативности в техническом обслуживании, и с этой точки зрения наличие в структуре предприятия подразделений инфраструктуры должно отвечать потребностям и целям эффективного функционирования производства.

Тема 20 Основы логистики предприятия

ПЛАН

1 Понятие логистики и ее функции.

2 Виды логистики.

Понятие логистики и ее функции

Понятие логистики использовалось и используется в различных областях научной и хозяйственной деятельности, но чаще всего оно стало употребляться для определения взаимосвязанных функций заготовительного, производственного и распределительного процессов.

Логистика - наука о планировании, организации, управлении, контроле и регулировании движения материальных и информационных потоков в пространстве и во времени от их первичного источника до конечного потребителя.

Управление товародвижением, прежде всего, неразрывно связано с реальным обеспечением экономии всех видов ресурсов, сокращением затрат живого и овеществленного труда на стыках различных отраслей.

Функции логистики:

- определение потребности в материальных ресурсах;

- расчет средств на приобретение материальных ресурсов;

- выбор хозяйственной связи с поставщиками;

- определение каналов товародвижения;

- выбор различных видов транспорта и их рациональных комбинаций;

- определение условий поставки и оплаты;

- выбор франко-цены;

- определение оптимальных размеров партии и интервала поставок;

- выбор тары и упаковки;

- минимизация и оптимизация производственных и товарных запасов;

- определение способов и режимов складирования и хранения;

- управление движением внешних (товарных) и внутренних (материальных) потоков средств производства.

По экспертным оценкам ученых и специалистов, широкое применение методов логистического управления

позволит:

- сократить время движения продукции примерно на 25 - 30 %;

- снизить уровень запасов продукции у потребителей на 30 - 50 %;

- обеспечить комплексный учет всех затрат по завозу и вывозу грузов, а не только перевозочных тарифов, которые составляют лишь часть совокупных затрат на передвижение продукции;

- повысить уровень транспортного обслуживания, что достигается не только и не столько улучшением работы транспортных подразделений, сколько слаженным выполнением комплекса работ по снабжению, сбыту и перевозкам продукции.

Виды логистики

В современных условиях западные специалисты выделяют несколько видов логистики: логистику, связанную с обеспечением производства материалами (закупочная логистика); производственную логистику, сбытовую (маркетинговую или распределительную логистику). Выделяют также и транспортную логистику, которая в сущности является составной частью каждого из трех видов логистики.

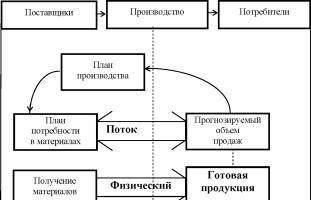

Неотъемлемой частью всех видов логистики является также обязательное наличие логистического информационного потока, включающегося в себя сбор данных о товарном потоке, их передачу, обработку и систематизацию с последующей выдачей готовой информации. Эту подсистему логистики часто называют информационной логистикой (рис.

7.1).

Рис. 7.1 Логистика

В логистической цепи (рис. 7.2), т.е. цепи, по которой проходят товарный и информационный потоки от поставщика до потребителя, выделяются следующие главные звенья:

- поставка материалов, сырья и полуфабрикатов;

- хранение продукции и сырья;

- производство товаров;

- распределение, включая отправку товаров со склада готовой продукции;

- потребление готовой продукции.

Тема 21 Внутрипроизводственная логистика

ПЛАН

1 Управление запасами.

2 Складирование.

3 Транспортная логистика.

4 Логистика производственных процессов.

Управление запасами

На уровне фирм запасы относятся к числу объектов, требующих больших капиталовложений, и поэтому представляют собой один из факторов, определяющих политику предприятия и воздействующий на уровень логистического обслуживания в целом.

Товарно-материальные запасы обеспечивают безопасность системы материально-технического снабжения, ее гибкое функционирование, и являются своего рода страховкой.

При наличии дефицита запасов существует три вида возможных издержек, перечисленных ниже в порядке увеличения их отрицательного влияния:

1) издержки в связи с невыполнением заказа (задержкой с отправкой заказанного товара) - дополнительные затраты на продвижение и отправку товаров того заказа, который нельзя выполнить за счет имеющихся товарноматериальных запасов;

2) издержки в связи с потерей сбыта - в случаях, когда постоянный заказчик обращается за данной покупкой в какую-то другую фирму (такие издержки измеряются в показателях выручки, потерянной из-за неосуществления торговой сделки);

3) издержки в связи с потерей заказчика - в случаях, когда отсутствие запасов оборачивается не только потерей той или иной торговой сделки, но и тем, что заказчик начинает постоянно искать другие источники снабжения (такие издержки измеряются в показателях выручки, которую можно было бы получить от реализации всех потенциальных сделок заказчика с фирмой).

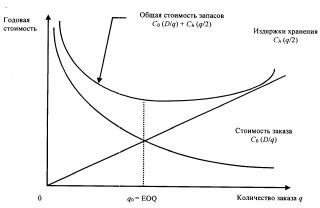

Необходимо построить модель, которая описывает издержки, связанные с наличием запасов, за весь период их хранения. Длительность этого периода значения не имеет: это может быть один день, месяц, год и т.д.

В данном случае мы выберем период, равный одному году. Введем следующую систему обозначений:

D - ежегодный спрос на запас продукции;

С0 - переменная стоимость подачи одного заказа;

Ch - переменная стоимость хранения единицы продукции в запасе;

С - цена покупки единицы продукции в запасе;

q - объем заказа, единиц продукции/заказ.

Общая стоимость запасов в год = Общая стоимость подачи заказа в год + Общая стоимость хранения запасов в год.

Рассмотрим каждую из составляющих этого уравнения в отдельности.

Ежегодная стоимость подачи заказа. Если потребность в продукции составляет D единиц в год, а каждый заказ подается на партию в q единиц, тогда ежегодное количество заказов составит (D/q).

Ежегодная стоимость подачи заказов = Стоимость подачи одного заказа х Число заказов, подаваемых ежегодно =

Со (D/q).

Ежегодная стоимость хранения запасов. При расчете этой стоимости обычно исходят из среднего количества продукции, которая составляет запас в течение одного цикла.

В простейшей ситуации, которую мы рассматриваем, уровень запасов измеряется линейно и принадлежит промежутку от q до нуля, следовательно, средний уровень запасов равен q/2. В более сложных ситуациях для расчета среднего уровня запасов используются более сложные математические методы.

Стоимость хранения единицы продукции Ch определяется либо как фиксированная величина на весь год, либо как процент от общей стоимости единицы продукции за весь год. В различных компаниях применяются самые разнообразные методы расчета издержек в этой сфере, однако, в целом Ch характеризует величину процентов с денежных ссуд, замороженных в форме запасов, стоимость повреждения или сохранности запасов, а также определенную часть общей стоимости системы хранения запасов.

Ежегодная стоимость хранения запасов = Стоимость хранения единицы продукции в год х Средний размер

запаса = Ch (q/2).

Из этого следует, что общая стоимость запаса продукции в год определяется следующим образом

ТС = Co(D/q) + CA(q/2).

Данное уравнение называется уравнением общей стоимости основной модели управления запасами. Таким образом, общая стоимость запаса продукции принимает минимальное значение, если q0 = +

Полученный объем заказа называют экономичным размером заказа (EOQ). Если в течение года с равными интервалами заказывать данное количество продукции, то стоимость хранения будет минимальной.

Полезно воспользоваться графическим представлением уравнения общей стоимости и его компонентов (рис.

7.3).

Складирование

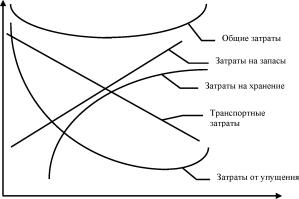

Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товаров.

В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения.

Существует несколько основных проблем, успешное решение которых может гарантировать эффективное функционирование складского хозяйства. К ним относятся:

- выбор между собственным складом или складом общего пользования;

- количество складов и размещение складской сети;

- размер и место расположения склада;

- выбор системы складирования.

Общая концепция решения складской системы в первую очередь должна быть экономичной. Экономический успех обеспечивается в случае, если планирование и реализация складской системы рассматриваются с точки зрения интересов всей фирмы, являясь лишь частью общей концепции склада (рис.

7.4).

А рентабельность склада будет, в конечном счете, основным критерием выбранной общей концепции.

Система складирования предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и так далее).

Разработка системы складирования основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает

Рис. 7.4 Логистические затраты и их зависимость от количества складов

выявление связанных между собой факторов, систематизированных в несколько основных подсистем.

Выбор рациональной системы складирования должен осуществляться в следующем порядке:

1) определяется место склада в логистической цепи и его функции;

2) определяется общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

3) определяется задача, которой подчинена разработка системы складирования;

4) выбираются элементы каждой складской подсистемы;

5) создаются комбинации выбранных элементов всех подсистем;

6) осуществляется предварительный выбор конкурентоспособных вариантов из всех технически возможных;

7) проводится технико-экономическая оценка каждого конкурентоспособного варианта;

8) осуществляется альтернативный выбор рационального варианта.

Транспортная логистика

Транспортная логистика определяется как сфера деятельности, охватывающая три области:

- процесс планирования, организации и осуществления рациональной и недорогой доставки (перевозки) внешнеторговых грузов (товаров) от мест их производства и до мест потребления;

- контроль за всеми транспортными и другими операциями, возникающими в пути следования внешнеторговых грузов с использованием современных информационных технологий;

- предоставление соответствующей информации грузовладельцам (экспедиторам, получателям грузов, другим участникам перевозки).

Противоречивость условий задачи - с одной стороны, своевременное и полное удовлетворение потребностей в перевозках, а с другой - рациональное использование провозных возможностей - порождает соответствующие две группы методов ее решения. К первой группе можно отнести методы теории управления запасами и

методы планирования доставки по заданному графику, уделяющие основное внимание первому условию задачи. Ко второй группе - методы маршрутизации, оптимизирующие по тому или иному критерию использование подвижного состава при заданных ограничениях на объем перевозок, время в наряде и т.д.

Разработанные методы применяются для широкого круга задач оперативного планирования перевозок, но вместе с тем не в полной мере учитывают динамику процессов выпуска-потребления продукции, определяющую колебания сроков отправки и доставки; прямую связь между сроками отправки и доставки и нормативами запасов грузов. Соответственно не учитывается необходимость снижения запасов отправителей и получателей.

Тем самым интересы потребителей транспортных услуг ставятся во вторую очередь.

Логистика производственных процессов

Организации и оперативному управлению материальными потоками принадлежит ведущая роль в оперативном управлении предприятием, в своевременной поставке продукции и особенно в целях повышения эффективности производства, так как в их рамках решаются все вопросы, связанные с использованием производственных ресурсов во времени и в пространстве.

Современная организация и оперативное управление производством (материальными потоками) должны отвечать ряду требований.

1 Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции.

Часто ритмичную работу отождествляют с равномерным выпуском продукции, однако это неправомерно. Ритмичная работа - это, прежде всего, гармонизация всех процессов производства (основных,

вспомогательных, обсуживающих и управленческих) и эффективное использование располагаемых ресурсов, т.е. работа в соответствии с принципами и методами логистики.

Представляется, что под ритмичной работой следует понимать оптимальную (целенаправленную, искусную в соответствии с закономерностями движения производственного процесса) организацию во времени и пространстве единичных, частичных и частных процессов в единый непрерывный производственный процесс, обеспечивающий своевременный выпуск каждой конкретной продукции в установленных объемах с минимальными затратами производственных ресурсов.

В настоящее время очень сложно реализовать требование ритмичной, согласованной работы всех производственных подразделений предприятия из-за статического восприятия производственного процесса и статических методов ведения календарно-плановых расчетов хода производства.

2 Обеспечение максимальной непрерывности процессов производства.

Непрерывность производственного процесса имеет две противоречивые стороны: непрерывность движения предметов труда и непрерывность загрузки рабочих мест. Вопрос в том, какой непрерывности производственного процесса отдать предпочтение в тех или в иных условиях?

Единичный процесс - процесс изготовления партии деталей одного наименования на производственном участке.

Частичный процесс - процесс изготовления комплекта деталей одного изделия (заказа) на производственном участке.

Частный процесс - процесс изготовления изделия (заказа) одного наименования на всех стадиях производства, во всех производственных подразделениях основного производства.

Исследованиями установлено, что в процессе производства продолжительности всех взаимосвязанных операций выравниваются до некоторого календарного предела. Причем минимальный календарный предел выравнивания близок по величине к максимальной продолжительности операции в рассматриваемой совокупности взаимосвязанных операций.

Выравнивание продолжительности операций может происходить либо за счет простоев рабочих мест, либо за счет пролеживания предметов труда, либо за счет того и другого одновременно.

Следует иметь в виду, что час простоя рабочего места (рабочего и оборудования) в условиях непоточного производства наносит убытки во много раз большие, чем убытки производства от часа пролеживания предметов труда одного наименования. Поэтому общий критерий оптимизации - минимум затрат производственных ресурсов - в условиях непоточного производства может быть обеспечен за счет организации непрерывной загрузки рабочих мест, тогда как в поточном производстве - выбором варианта с минимальным временем межоперационного пролеживания деталей.

3 Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ.

Сегодня на машиностроительных предприятиях, как правило, используются статические методы планирования и управления производством, которые порождают ряд трудноразрешимых проблем, как то:

а) дефицит производственных мощностей. Производство отстает от графика из-за нехватки рабочей силы и оборудования. Это приводит к дополнительным сверхурочным работам, нарушениям сроков поставок готовой продукции, жалобам потребителей, необходимости вести учет неудовлетворенных заявок и другим аналогичным трудностям;

б) субоптимальность календарных планов производства. Из-за отсутствия четких приоритетов заказов, неэффективности действующих правил формирования графиков, а также постоянных изменений текущего состояния работ в цехе многие работы назначаются к выполнению неправильно. В результате имеет место прерывание производственных циклов для выполнения таких работ, у которых неожиданно увеличились приоритеты, возрастает число переналадок оборудования, а работы, шедшие по графику, внезапно начинают отставать;

в) рост временных параметров, большие длительности производственных циклов. Пытаясь скомпенсировать трудности, связанные с проблемами а и б, планирующий персонал практикует выделение дополнительного времени на выполнение отстающих заказов. По этой причине производство в цехе перегружается, сбиваются приоритеты заказов, что в итоге приводит к чрезмерному увеличению продолжительности производственных циклов;

г) неэффективное управление запасами. В то время, когда суммарные запасы сырья, полуфабрикатов и готовой продукции чрезмерно велики, по некоторым необходимым в производстве позициям имеет место дефицит. Высокий уровень суммарных запасов оборачивается большими издержками по их содержанию, а нехватка сырья приводит к отставанию от графиков производства;

д) низкий КПД оборудования. Эта проблема отчасти является следствием плохого календарного планирования (излишне частые переходы с выпуска одного вида продукции на другой, прерывание работ), а также других факторов, которые не могут контролироваться в полной мере (например, движение узких и широких мест в производстве, поломки оборудования, снижение спроса на выпускаемую продукцию);

е) отклонения от технологии производства. Это, например, замена постоянных технологических маршрутов на специально подбираемые последовательности операций в обход узких мест.

В результате растет объем наладочных работ, на станки устанавливается неподходящая оснастка, уменьшается эффективность процесса обработки.

С этими проблемами сталкиваются не только в России, но, например, и в США. В значительной мере они порождены ошибочным представлением о ходе производства как о статичном процессе и свидетельствуют о недостаточной надежности плановых расчетов.

Представление о ходе производства как о статичном процессе базируется на следующих предположениях.

Предполагается, что длительность производственного цикла изготовления детали является величиной конечной, окончательной, а на самом деле она является величиной вероятностной - ошибка в определении сроков составляет 40 %.

Предполагается, что длительность производственного цикла ведущей детали комплекта определяет длительность его производственного цикла комплекта деталей.