Производство «Точно в срок»

заводов с количеством рабочих от 30 до 1000, и более 180 тыс. заводов с количеством рабочих до 30 человек.

Философию японского подхода к управлению производством можно выразить одним словом - Jidoka, борьба за качество в момент возникновения проблем (дословно -останови все, если хоть что-нибудь идет не так, как надо). Такой подход к управлению стал возможен за счет высокого доверия к персоналу.

Идея фокусировки на качестве и месте возникновения проблем принадлежит Таичи Оно, вице-президенту по производству компании Тойота.

Рассмотрим бегло несколько инструментов операционного менеджмента, которые мы будем более детально обсуждать в следующих курсах.

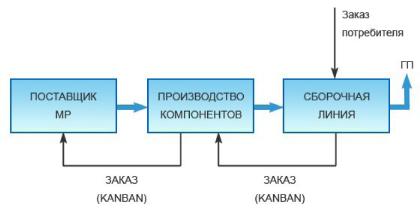

Производство Точно в срок (Just-in-time, JIT)

Система Точно в срок подразумевает, что производится ровно столько деталей, сколько на данный момент необходимо внутреннему либо внешнему потребителю. Иначе говоря, произвести на одну деталь больше, чем надо, так же плохо, как и недопроизвести одну деталь.

JIT (точно в срок) подразумевает:

- минимум запасов (отсутствие страховых запасов),

- частые поставки,

- запасы постоянно в движении,

- партнерские отношения с поставщиками,

- гибкость при изменении ассортимента,

- эффективность информационного обеспечения.

Традиционный (а) и J1T {6} поток между стадиями

Выделяют также принципы JIT-логистики:

- достижение устойчивой синхронизации работы всех элементов канала;

- ранняя идентификация требований отгрузки товара;

- обеспечение строжайшей дисциплины договорных отношений;

- более частая отправка грузов более мелкими партиями, чтобы полностью удовлетворить требования покупателя к срокам поставок.

Преимущества технологии JIT:

- низкий уровень запасов МР (материальных ресурсов), НП (незавершенного производства), ГП (готовой продукции;

- сокращение производственных площадей;

- повышение качества изделий, снижение количества брака и переделок;

- сокращение сроков производства;

- повышение гибкости при изменении ассортимента изделий;

- плавное производство с редкими сбоями из-за проблем с качеством, короткие сроки подготовки производственного процесса;

- рабочие с многопрофильной квалификацией;

- высокая производительность и эффективность использования оборудования;

- участие персонала в решении производственных проблем;

- партнерские отношения с поставщиками;

- незначительность непроизводственных работ, т.е. складирования и внутрипроизводственного перемещения материалов.

Расширенное толкование JIT, предложенное Фуджио Чо, определяет семь основных типов потерь, способствующих снижению эффективности производственного процесса и подлежащих устранению.

1. Перепроизводство, т.е. производство в большем объеме, чем требуется следующей стадии в данное время. Этот вид потерь является одним из самых значимых.

2. Простои. В данном случае простои как персонала, так и оборудования принято считать недопустимыми.

3. Транспортные потери. Пространственное перемещение материалов вокруг и внутри предприятия, а также двойная или тройная перегрузка, естественно, увеличивают издержки, но не добавляют ценности конечному продукту.

Изменение местоположения объектов, оптимизация транспортных перевозок и движения потоков внутри предприятия могут значительно снизить потери.

4. Производственный процесс (технологические потери). Непродуманная организация производственного процесса или рабочих мест может быть источником потерь.

Общая длительность производственного цикла также может становиться причиной возникновения отклонений и потерь.

5. Запасы (складские потери). Согласно философии JIT, запасы должны быть полностью устранены, но это относится лишь к тем запасам, которые действительно могут быть уменьшены.

6. Движения. Упрощение работы и оптимизация рабочих мест - значительный источник снижения потерь.

7. Брак и дефекты продукции. При оценке данного источника необходимо помнить о том, что здесь потери составляет не только стоимость бракованной продукции, но и возможная потеря доброго имени производителя.

JIT-философия рассматривается как система, цель которой состоит в полном охвате как всех процессов в организации, так и всего персонала. При этом организационная культура становится ключевым фактором в поддержании философии JIT именно через предание особой значимости вовлечению всего персонала.

Сущность данного подхода заключается в командном решении проблем, снижении монотонности труда, обеспечении мультиквалификационности персонала. Зачастую подобная организационная культура рассматривается как синоним всеобщего управления качеством.

Философию JIT можно кратко описать в виде следующих постулатов:

- устранение потерь;

- вовлечение персонала;

- постоянные улучшения.

Постоянные улучшения предполагают следующее.

- Совершенствование организации труда по следующим направлениям: производственная дисциплина (неукоснительное соблюдение стандартов, которые направлены на сохранение производства, качества продукции и окружающей среды), эластичность производственного процесса, равенство персонала при решении задач, автономность персонала (например, в остановке конвейера в аварийной ситуации), непрерывное повышение квалификации, безопасность труда и творчество. Понятно, что достижение подобной организации труда будет представлять определенные трудности, так как существует внутреннее противоречие между, например, дисциплиной, автономностью и творчеством.

Поэтому здесь предполагают, что подобная организация труда - это цель, которая достигается через набор компромиссов и альтернатив.

- Проект производства, так как хороший проект обеспечивает 70-80% успеха.

- Сосредоточение деятельности на операциях, что подразумевает изучение ограничений каждой производственной единицы, управляемость товаров, технологий, объемов и рынка.

- Небольшое и простое оборудование, что обеспечивает быструю перестройку производственного процесса.

- Размещение и поток предусматривают близкое размещение рабочих мест, что не даст вырасти запасам, оптимальное расположение рабочих мест для хорошего обозрения пополнения запасов, использование U-образной сборочной линии, адаптацию ячеистого расположения производства.

- Снижение времени внедрения в производство.

Экономное производство (Lean Production)

Сегодня в литературе можно встретить несколько названий этой методологии -бережливое производство, тощее производство и др. Нам представляется более взвешенным название экономное производство, на наш взгляд, наиболее точно передающее содержание понятия. Перечислим ключевые элементы Lean Production:

- сокращение подготовительного/заключительного периода;

- уменьшение размеров партий продукции;

- сокращение основного времени производства;

- контроль качества всех процессов;

- сокращение логистических издержек производства;

- партнерство с поставщиками;

- тянущая информационная система;

- подготовка персонала среднего и низшего звена.

KAIDZEN, или кружки качества

В последние годы вышли на русском языке книги Масааки Имаи Кайдзен и Гемба Кайдзен, описывающие подходы к управлению постепенными улучшениями в организации. Слово Кайдзен в буквальном переводе означает постепенный прогресс или постоянно нарастающие перемены.

На самом деле, идеи постоянного совершенствования впервые появились не в Японии, а были сформулированы У.Эдвардсом Демингом, на работы которого опирается Имаи. Основа процессов постоянного совершенствования рабочих/операционных процедур базируется на организации так называемых кружков качества.

Кружки качества - небольшие рабочие команды, состоящие из работников, супервайзеров и специалистов, анализирующих свои задания и вносящих предложения по их улучшению с целью повышения эффективности и качества работ.

Кайдзен нацелен на постепенные преобразования, а не на революционные перемены, отсюда и термин непрерывное улучшение.

Толкающие и тянущие системы управления материальными потоками в производственной логистике

Управление материальным потоком в производственном процессе носит название логистики материалодвижения и осуществляется способами, основанными на двух принципиально различных подходах. Первый подход получил название толкающая (выталкивающая) система, а второй - тянущая (вытягивающая) система.

Для осуществления многопередельного производства необходим задел продукции на случай запаздывания доставки продукта между участками и цехами. При этом под заделом понимают запас полуфабрикатов, деталей или сборочных единиц, обеспечивающий бесперебойную работу всех производственных подразделений предприятия.

По назначению заделы делятся на технологические, оборотные, транспортные и страховые.

Технологический задел - это детали и сборочные единицы, которые находятся непосредственно в обработке или на контроле. Его величину определяют числом рабочих мест и числом обрабатываемых ими контрольных партий деталей и сборочных единиц.

Оборотный задел представляет собой запас деталей и сборочных единиц, создаваемый на рабочих местах для организации непрерывной работы.

Транспортный задел - это совокупность деталей и сборочных единиц, которые в текущий момент находятся в процессе перемещения с одного рабочего места на другое или от одного производственного цеха (участка) к другому.

Страховой задел создается в производственной логистике при выходе из строя оборудования или при обнаружении брака на производстве, а также в других подобных случаях.

Выталкивающее производство

Для осуществления процесса управления составляются различные производственные графики для всех этапов производственного процесса - как для изготовления узлов, агрегатов и комплектующих, так и для сборочного конвейера. В этом случае используется так называемая система выталкивания, сущность которой заключается в следующем.

Материальные ресурсы, поступающие на рабочие места или производственный участок, данными субъектами у предыдущего технологического звена не заказываются. Материальный поток выталкивается каждому последующему адресату строго по распоряжению (команде), поступающему из центра управления локальным (цех, участок) или общим (предприятие) производством.

По мере готовности детали проходят путь от предшествующей стадии процесса производства к последующей. Однако в этом случае трудно быстро перестроиться при сбоях в каких-то технологических процессах или при изменении спроса.

Кроме того, при использовании данной системы управления на протяжении месяца приходится неоднократно изменять производственные графики для всех технологических стадий одновременно, что часто очень затруднительно.

Толкающие системы управления материальными потоками характерны для традиционных способов организации производства. Первые разработки логистических систем, адаптирующих традиционные и современные подходы, появились в 1960-е гг.

Они позволяли не только согласовывать, но и оперативно корректировать планы, программы и алгоритмы действий всех структурных подразделений предприятия: снабженческих, производственных, сбытовых, с учетом динамичности внешних и внутренних воздействий в реальном масштабе времени.

Логистическая организация производственно-хозяйственной деятельности с помощью этих систем стала возможной благодаря массовому распространению вычислительной техники и современных информационных технологий.

Несмотря на то, что толкающие системы в состоянии управлять функционированием производственно-хозяйственных механизмов разной степени сложности, объединяя все их элементы в единое целое, в то же время они имеют ограниченные возможности. Характеристики передаваемого от звена к звену материального потока оптимальны в той степени, в какой центр управления способен его учесть, оценить и скорректировать.

Основным недостатком данной системы является высокая стоимость программного, информационного и материально-технического обеспечения.

Кроме того, при такой системе у предприятия должны иметься материальные запасы на всех стадиях производства, чтобы предотвратить сбои и приспособиться к изменениям спроса. Поэтому данная система предполагает создание внутренних статичных потоков между различными технологическими этапами, что часто приводит к замораживанию материальных средств, установке излишнего оборудования и привлечению дополнительных рабочих.

Толкающие (выталкивающие) системы нашли применение не только в сфере производства (в производственной логистике), но и в сфере обращения - на стадии как осуществления закупок, так и реализации готовой продукции.

В процессе материально-технического обеспечения толкающая система представляет собой систему управления запасами на всем протяжении логистической цепи, в которой решение о пополнении запасов в складской системе на всех уровнях принимается централизованно.

При реализации готовой продукции толкающая система проявляется как стратегия сбыта, направленная на опережающее по отношению к спросу формирование товарных запасов в оптовых и розничных торговых предприятиях.

Помимо организационных и управленческих задач, современные варианты толкающих логистических систем позволяют успешно решать и различные задачи прогнозирования. Для этих и других целей широко используются методы исследования операций, в том числе имитационное моделирование.

Большинство систем управления производством в настоящее время относится к выталкивающим, и чем крупнее такая система, тем характернее становится для нее следующее.

1. При резких изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются избыточные запасы или даже затоваривание.

2. Управленческому персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку в деталях рассчитать оптимальные производственные планы очень трудно.

Вытягивающее производство

Вытягивающая система была задумана как средство решения описанных выше проблем. Добиться этого можно, если будут созданы условия простого и надежного обеспечения подачи изделий точно в сроки, соответствующие необходимости их поступления на следующий участок.

Тянущие (вытягивающие) системы отражают подходы к организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на следующую по мере необходимости.

В данном случае жесткий график отсутствует, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия число необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры.

Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Необходимые детали или материалы каждый участок вытягивает с предшествующего. Таким образом, нет необходимости в течение месяца составлять производственные графики одновременно для всех технологических стадий.

Изменения графика работы осуществляются только на сборочном конвейере.

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания.

Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего от следующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи. Основные цели вытягивающей системы:

- предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

- сведение к минимуму колебаний параметров запасов между технологическими операциями;

- максимальное упрощение управления запасами в процессе производства путем его децентрализации; повышение уровня оперативного цехового управления, т.е. предоставление цеховым мастерам или бригадирам полномочий по оперативному управлению производством и материальными запасами.

Преимущество тянущих (вытягивающих) систем в том, что они не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей.

Объясняется это тем, что централизованное регулирование производственных логистических процессов ограничено.

К тянущим (вытягивающим) логистическим системам относятся широко известные системы KANBAN и ОРТ/ТОС, разработанные израильскими и американскими специалистами и относимые к классу микрологистических систем, интегрирующих процессы снабжения и производства. Основным принципом работы подобной системы является выявление в производственном процессе так называемых узких мест.

В качестве критических могут выступать запасы материальных ресурсов, незавершенное производство, готовая продукция, технологические процессы, производственные мощности и др. От эффективности использования критических ресурсов в основном зависит и эффективность логистической системы в целом, а остальные (некритические) ресурсы существенного влияния на функционирование системы практически не оказывают.

Многие специалисты в области логистики считают ОРТ компьютеризированной версией KANBAN, с той лишь разницей, что система ОРТ препятствует возникновению узких мест в логистической сети снабжение - производство, а система KANBAN может эффективно устранять уже возникшие узкие места.

Главные принципы вытягивающей системы:

- сохранение устойчивых запасов на каждом этапе производства, независимо от воздействующих факторов;

- продвижение от последующего участка к предыдущему заказа на израсходованные в процессе производства материальные ресурсы, необходимые для выполнения очередного задания.

Необходимые для реализации вытягивающей системы требования:

- установление нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

- отслеживание параметров запасов и объемов поставок по текущим заказам;

- постоянный контроль параметров динамичных потоков в процессе выполнения очередного задания.

В сфере обращения широко применяются как толкающие системы, так и тянущие. На стадии закупок они образуют системы управления материальными потоками с децентрализованным процессом принятия решений о пополнении запасов.

При реализации готовой продукции тянущая (вытягивающая) система представляет собой стратегию сбыта, направленную на опережающее по отношению к формированию товарных запасов стимулирование спроса на продукцию в оптовом и розничном звене.

Сравнительная характеристика тянущей и толкающей логистических систем

| Таблица 6. Сравнительный анализ тянущей и толкающей логистических систем | ||||||||||||||||||

|

Разработка и внедрение решений в области управления производством и теория ограничений

Теория ограничений уходит своими корнями в середину 1970-х годов, к разработанной Элияху Голдраттом компьютерной программе под названием ОРТ (Optimized Production Timetables). Уже в начале 80-х годов вокруг этой программы возникало много споров.

Мало того, что она была одной из первых программ так называемого конечного планирования производства, ее уникальность заключалась в том, что она воплощала в себе новые концепции, явно противоречившие некоторым традиционным нормам управления.

На практике оказалось, что эти новые концепции стали даже более действенными, чем сама ОРТ. В тот момент ОРТ перестала быть просто компьютерной программой и превратилась в новый подход к управлению.

В 1984 году Элияху Голдратт написал бизнес-роман под названием Цель, в котором разъяснил суть новых концепций, воплощенных в ОРТ. Новая философия стремительно развивалась и совершенствовалась уже независимо от ОРТ.

Вскоре родился и термин теория ограничений, охватывающий сегодня все основные функции предприятия уже далеко за рамками производства.

Теория ограничений опирается на логику устойчивых причинно-следственных связей. Логическая основа теории ограничений - совокупность логических инструментов, называемых мыслительными процессами (Thinking Processes). Суть мыслительных процессов - в систематическом применении логического анализа к социальным системам

(организациям). Овладев мыслительными процессами, организация может точно и углубленно отвечать на три ключевых вопроса управления:

- Что менять?

- На что менять?

- Как осуществить изменения?

Принципиальное отличие теории ограничений от остальных концепций управления - в способности точно идентифицировать точки приложения усилий. Точно определив направления удара, организация добивается стабильного и непрерывного улучшения своей деятельности, значительно сэкономив на инвестициях.

Системный подход и здравый смысл ТОС нашли свое выражение в серии типовых практических решений для производства, дистрибуции и управления проектами. В основе каждого из них - управление ограничениями.

Теория ограничений утверждает, что любая система имеет только одно или очень небольшое число ограничений. Подобно тому, как самое слабое звено в цепи определяет прочность всей цепи, ограничения определяют конечный результат любой системы. Закон самого слабого звена - это почти закон природы: его нельзя игнорировать, но можно использовать.

Для того чтобы управлять системой, необходимо найти ограничения, сосредоточить на них управляющее воздействие и синхронизировать с ними работу всех остальных элементов системы.

Если убрать традиционно негативную окраску слова ограничение, то окажется, что ограничения на самом деле позитивны для системного управления, так как именно они становятся точками опоры для рычага улучшений. Практика показывает, что благодаря систематическому управлению ограничениями компании достигают такого размаха результатов и такими темпами, что конкуренты часто обвиняют их в нечестном поведении.