Пять шагов в борьбе с ограничениями

Теория ограничений рассматривает организацию как целостную систему. В любой системе есть элементы, определяющие ее конечные возможности. Эти элементы называются ограничениями. Системный подход теории ограничений позволяет их выявить и через управление ими добиться быстрых и устойчивых результатов.

Все препятствия, которые ограничивают потенциально бесконечную производительность бизнес-машины, будь то неправильная организация производства или недостаточный спрос, в этой теории называются узкими местами. Соответственно, основная задача управленцев - эти узкие места обнаружить и расширить.

Пять шагов в борьбе с ограничениями Элияху Голдратта

Теоретически ограничения могут обнаружиться в любой функциональной зоне компании. Но чаще всего начинать приходится все-таки с производства.

Шаг 1. Найти ограничения системы

Для начала выявляются нежелательные явления (симптомы проблем) в работе производства. Далее строится карта операционного потока. На нее наносится последовательность операций (от поставки сырья до выпуска готового продукта) и оценивается производительность каждого этапа.

Выявляется звено с самой низкой производительностью. Правда, чаще всего наиболее эффективным способом поиска узкого места становится поход в цех. Узкое место можно узнать по наибольшему количеству проблем - жалоб, неурядиц, авралов - и значительному объему незавершенной работы.

Другими словами, узкое место - это, скорее всего, ваш самый проблемный участок.

Шаг 2. Увеличить пропускную способность узкого места

Оперативные действия по повышению пропускной способности. Например, освободить узкое место от выполнения заданий, которые можно передать на другие участки, и, конечно, гарантированно обеспечить его работой. Ведь потеря рабочего времени в узком месте означает невосполнимую потерю дохода всей системы.

Кроме того, узкое место необходимо защитить от возможного простоя (если участок выше по течению не сможет вовремя обеспечить его сырьем), создав ему резерв работы.

Шаг 3. Подчинить работу остальных частей системы ритму работы тормозящего производство участка

Размер партий деталей, а также ритм их подачи определяется потребностями узкого места.

Шаг 4. Уменьшить ограничение системы

Например, увеличить мощности, а соответственно, и пропускную способность узкого места, допустим, установив дополнительное оборудование. А также продолжать повышать эффективность путем борьбы с потерями, оптимизации техпроцесса, перераспределяя работы в системе таким образом, чтобы снизить нагрузку на узкое место.

Шаг 5. Вернуться к шагу 1

Если рассматриваемый участок перестал быть узким местом, - запустить процесс заново и искать новое, постоянно поднимая тем самым систему на новый уровень производительности.

Ограничением считается все, что не позволяет системе достигать наилучших результатов на пути к ее цели. Из определения следует, что природа ограничений не сводится исключительно к недостатку определенных ресурсов, материалов или рыночного спроса - то есть к физическим ограничениям.

Чаще ограничениями в работе системы являются отдельные управленческие нормы, процедуры или системы показателей (управленческие ограничения). Поскольку они имеют нематериальную природу, их нельзя быстро увидеть.

За кажущимися физическими ограничениями часто скрываются ограничения управленческие, приводящие к нерациональному использованию имеющихся ресурсов и создающие видимость их нехватки. Управленческие ограничения приводят к конфликтам (противоречиям), которые не имеют оптимальных компромиссных решений.

Причина устойчивого существования таких конфликтов кроется во взглядах или моделях поведения, основанных как минимум на одном ложном допущении (убеждении). Выявление этих допущений открывает путь для уникальных прорывных решений, позволяющих разрешить конфликт и добиться стабильных и недосягаемых прежде результатов.

По отношению к предприятию ограничения могут быть как внутренними, так и внешними. Типичным примером внешних ограничений является недостаток рыночного спроса или предложение специфических материалов, узко специализированных навыков и т.п.

Управленческие ограничения в подавляющем большинстве случаев являются внутренними.

Одно из провокационных правил TOC - система не должна быть загружена на 100%. Распространенное заблуждение состоит в том, что все ресурсы непременно должны работать на полную мощность.

Когда управляющий идет по цеху, он хочет видеть, что все станки работают и сотрудники тоже без дела не шляются.

Согласно ТОС, если оборудование простаивает, в этом нет ничего страшного. Это, может быть, даже хорошо.

Ведь если допустить, что пропускная способность у стоящего ниже по потоку участка меньше, чем у вышестоящего, то более прожорливое звено будет лишь поглощать ресурсы, связывая оборотные средства компании кучей заготовок, которые стоящий ниже по потоку участок никогда не сможет переварить.

Из описанной картины напрашиваются два очевидных (как и предупреждает Голдратт) вывода. Первый: главное - это наращивание пропускной способности узкого места.

Второй - синхронизация режима работы всей производственной цепочки, ритм которой, очевидно, должно задавать узкое место.

Решений первой задачи может быть множество. Экстенсивное наращивание мощности -поставить рядом с одним станком другой такой же. Интенсивное - заняться повышением эффективности операций. Например, применить тактику экономного производства и планомерно избавляться от потерь в этом звене (оценить, оптимальны ли движение материалов, действия рабочего, нельзя ли уменьшить время обработки детали и т.д.).

Полезно пересмотреть техпроцесс - возможно, за счет его изменения удастся снизить нагрузку на узкое место. Например, если узкое место - это печь, в которой должны обрабатываться детали после покраски, то вполне возможно, что, перейдя на другой тип красителя, удастся уменьшить время, требуемое на термическую обработку, и, соответственно, повысить количество обрабатываемых за смену деталей.

Кроме того, часто эффективным оказывается манипулирование партиями деталей.

Барабан, буфер, веревка

Одним из ключевых инструментов повышения производительности системы, в которой выявлено узкое место, является механизм барабан, буфер, веревка (Drum, buffer, rope, DBR). Он же довольно образно демонстрирует и сам принцип работы TOC.

Пример 1. Этот метод герой книги Э. Голдратта Цель Алекс Рого изобрел во время похода с отрядом бойскаутов. Его колонне никак не удавалось установить правильный темп и соблюдать график движения.

Быстрые всегда норовили уйти вперед, медленные отставали, колонна растягивалась, Алексу приходилось постоянно ее останавливать и дожидаться отстающих. Участники похода злились, отряд выбился из графика, а самым печальным было то, что совершенно невозможно было понять, когда же на самом деле они дойдут до цели.

Первым делом Алекс Рого перестроил колонну. Быстрые отправились в конец, медленные - в начало. Возглавил колонну вечно плетущийся позади самый медленный скаут.

Как узкое место определяет производительность системы, так и скорость самого медленного участника похода стала определять общую скорость движения.

Колонна перестала растягиваться, однако темп ее движения оставался рваным. Тот, кто шел быстрее, натыкался на впереди идущего, сбавлял скорость, а затем, получив тычок сзади, брал привычный темп и снова натыкался того, кто шел перед ним.

Проблема была в том, что каждый из участников колонны сохранил свою собственную скорость движения, пусть даже и в рамках отведенного пространства. Эту проблему решили с помощью барабана, который стал задавать ритм - единую скорость движения для всех. Причем барабанил тот самый медленный бойскаут - узкое место системы.

Следуя этой метафоре, на производстве именно оно должно задавать ритм работы - определяя интервал, с которым ему подносят заготовки, а следовательно, и оптимальный размер партии.

Внедрять ТОС можно не только на производстве.

Пример 2. В 2003 году Голдратт провел полный цикл внедрения теории ограничений для Milton Keynes Hospital. Эта больница средних размеров принимала чуть больше тысячи пациентов в день и считалась самой неблагополучной в Англии: соблюдение установленных стандартов приема было для нее редкостью. Так, плановой операции пациенту приходилось дожидаться в течение полутора лет, а приема у специалиста -месяц.

Мы сосредоточились на времени, которое пациент проводил в отделении скорой помощи с момента поступления и до того как покинуть отделение одним из трех способов: вернуться домой, быть госпитализированным в стационар или, упаси бог, быть отправленным в морг, - рассказывает Голдратт.

Узким местом в госпитале оказалось отсутствие системы приоритетов для ключевых показателей: сколько времени пациент уже ждет в отделении и сколько времени, предположительно, уйдет на оказание помощи. В результате многие пациенты оставались в отделении скорой помощи дольше установленных стандартом четырех часов.

Оказалось, что анализы крови из отделения скорой помощи при отправке в лабораторию не имели приоритета перед анализами крови из других отделений. А ведь ряд тестов требует длительного времени для обработки и получения результатов.

Так что, помимо ожидания в отделении скорой помощи, пациент вынужден был сверх того еще и ждать результаты анализа.

Сегодня, когда пациент поступает в отделение скорой помощи, первое, что выясняет персонал, - нужно ли ему делать анализ крови. И если нужно, то это делают сразу.

Столь же простыми и понятными были и остальные изменения. А через год после начала проекта внедрения ТОС Milton Keynes Hospital был признан лучшей больницей Великобритании.

Причем этот результат был достигнут без увеличения штата врачей и сестер.

Прогнозирование в операционном менеджменте

Цель прогнозирования - выявить будущее, используя количественные и качественные методы или их комбинацию.

Главная задача - помочь принятию правильного решения относительно управления операционной деятельностью компании в целом.

Прогнозирование позволяет:

- повысить удовлетворенность клиента;

- снизить возможность нехватки запасов;

- составить производственную схему более эффективно;

- снизить стоимость залежавшихся товаров;

- лучше управлять отгрузками;

- улучшить управление ценами и продвижение товаров.

Операционные менеджеры могут участвовать в разработке трех видов прогнозов.

1. экономические прогнозы касаются бизнес-циклов путем предсказания уровня информации, обеспечения финансовыми, материальными и другими ресурсами;

2. технологические прогнозы касаются уровня технологического процесса, который может привести к рождению новых товаров, требующих новых производственных мощностей и оборудования;

3. прогнозы спроса, также называемые прогнозами сбыта, охватывают производство компании, мощности, персонал, а также финансовое обеспечение.

Информационные потоки и IT в операционном менеджменте

Как мы уже отмечали выше, необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих. В результате параллельно с уменьшением эффективности производства на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока.

Более того, возникают дополнительные осложнения с учетом и отслеживанием состояния материалов в процессе производства. С целью предотвращения подобных проблем была разработана методология планирования потребности в материалах - MRP (Material Requirements Planning).

В среде руководителей российского бизнеса довольно распространено следующее мнение: Наша фирма уникальна, и сторонние стандарты и методы для нас малоприемлемы. А также: Все изменения и нововведения, которые мы решимся у себя внедрить и опробовать, должны дать быстрый результат.

Но...

На деле специфика составляет не более 10%, и большая ее часть связана с амбициями и психологическими проблемами руководства.

Только постоянное, долгосрочное и упорное совершенствование бизнеса и процессов, внедрение передовых методик и стандартов позволяют предприятию выигрывать в конкурентной борьбе. Большая часть методик управления, помимо материальных затрат, требует времени на внедрение: от 0,5 до 2 лет.

При этом существенный результат достигается не ранее, чем через полгода-год после окончания внедрения.

Для повышения эффективности и конкурентоспособности компании, для получения дополнительных инвестиций за счет внутренних ресурсов компании необходимо делать первые шаги на базе уже существующих и апробированных методов и оптимизировать организацию и управление компанией.

Проследим историю развития стандартов управления.

Главный календарно-производственный план (MPS) и планирование потребности в материалах (MRP)

В 40-е - 50-е годы ХХ века был разработан инструмент MPS - Master Production Schedule (объемно-календарное расписание или главный календарно-производственный план).

Как он работает? Формируется план продаж, который разбивается на календарные периоды с последующим определением плана пополнения запасов готовой продукции за счет производства или закупки, и формируется отчет о планируемом движении денежных средств.

Несколько позднее родился стандарт MRP - Material Requirement Planning (планирование потребностей в материалах).

MRP-система, MRP-программа - это компьютерная программа, работающая по алгоритму, регламентированному MRP-методологией.

Главная Задача MRP - обеспечить гарантии наличия необходимого количества требуемых материалов в рамках периода планирования, а также стимулировать уменьшение текущих запасов.

Стандарт MRP появился в 60-е - 70-е годы. Суть его концепции - в минимизации издержек, связанных с запасами, на базе определения потребности в объемах и сроков заказов на поставку сырья и комплектующих, основанных на данных прогноза продаж. Стандарт включает в себя MPS, методы статистического управления. Концепция легла в основу PS-систем, главной задачей которых является обеспечение наличия на складе необходимого количества требуемых материалов/комплектующих или товара (для торговой компании) в любой момент в рамках срока планирования.

В основу концепции легло понятие спецификации изделия (Bill of Materials, ВОМ).

Внедрение этой концепции позволило оптимально регулировать поставки комплектующих для производства и продукции для торговли, контролировать и оптимизировать запасы. Серьезным недостатком стандарта является отсутствие учета и планирования кадровых и производственных ресурсов и мощностей.

MRP информирует ответственного менеджера о сроках выполнения заказов на закупку, помогая планировать осуществление расчетов с поставщиками.

Планирование потребности в материалах по замкнутому циклу (Closed Loop MRP)

Концепция Closed Loop MRP - планирование потребности в материалах по замкнутому циклу - появилась в 70-е годы прошлого века. После осознания необходимости в учете и планировании кадровых и производственных ресурсов и мощностей была разработана методология планирования производственных мощностей (Capacity Requirement Planning, CRP).

Появилась возможность анализировать ситуацию с загрузкой производственных мощностей и учитывать ресурсные ограничения производства.

Основная идея этой концепции состоит в создании замкнутого цикла путем налаживания обратных связей и улучшения мониторинга текущего состояния производственной системы.

Методология Closed Loop MRP подразумевает составление производственной программы и ее контроль. К базовым функциям планирования добавлены функции контроля (например, контроль соответствия количества произведенной продукции количеству использованных комплектующих, контроль срока выполнения заказа, изменений в объемах продаж и т.д.)

Closed Loop MRP, помимо информации, поставляемой MRP-системой, предоставляет также информацию о количестве основного производственного персонала, уровне тарифных ставок, нормах времени на выполнение технологических операций, о технологических маршрутах, сверхурочных работах и т.д.

MRP II

Стандарт MRP II - Manufacture Resources Planning (планирование производственных ресурсов) был разработан в 80-е - 90-е годы прошлого века. Он основан на MRP-системе, разработан в США и поддерживается Американским обществом по управлению производством и запасами (American Production Inventory Control Society, APICS), которое издает MRP II Standard System с описанием основных требований.

Последнее издание - 1989 года, и согласно ему, в системе должны быть реализованы 16 функций.

A. Планирование продаж и производства.

Функция служит двум целям:

- -регулировать остальные планы-графики,

- -быть связующим звеном с бизнес-планами и стратегией компании.

Б. Управление спросом.

Определяет следующие функции:

- прогнозирование спроса,

- работу с заказами,

- дистрибуцию,

- движение материалов между производственными площадками.

B. Главный календарный план производства.

Функция описания по номенклатурным позициям того, что, когда и в каком количестве производить. На нем базируются остальные планы, и формируются они путем разворачивания от потребностей в сырье, компонентах, комплектующих через описанные спецификации.

Г. Планирование потребности в материалах.

Представляет собой расчетный механизм, необходимый для определения потребности в сырье, деталях и т.д.

Д. Спецификация продукта.

Составление и поддержание справочника спецификаций продуктов - поддерживающего документа, содержащего нормативно-справочную информацию.

Е. Управление складом.

Функция поддержания данных о запасах всех номенклатурных позиций от готовой продукции и ниже по ВОМ (ВОМ в английской аббревиатуре - это типовая спецификация продукции конфигурируемого товара).

Ж. Плановые поставки.

Функция работы с заказами, которые еще не закончены и не закрыты.

З. Управление на уровне производственного цеха.

Функция планирования и диспетчеризации работы цехов и участков. Определяет правила определения приоритетов среди операций.

И. Планирование производственных мощностей.

Функция планирования загрузки производственных ресурсов, персонала, мощностей, а также прогнозирования проблем и нахождения методов их решения.

К. Планирование входа-выхода.

Функция контроля исполнения плана загрузки производственных мощностей, контролирует входной и выходной потоки заданий.

Л. Управление МТС.

Функция контроля реализации плана закупок путем формирования заявок на закупки.

М. Планирование распределения ресурсов.

Используется, если компания имеет территориально распределенные мощности или сеть дистрибуции.

Н. Инструментальное обеспечение.

O. Финансовое планирование.

П. Моделирование. Помогает ответить на вопросы наподобие Что будет, если....

P. Оценка результатов деятельности.

MRP II предназначена для планирования всех ресурсов компании и формирования потоков материалов, сырья, полуфабрикатов и готовых изделий.

Суть концепции состоит в том, что прогнозирование, планирование и контроль производства осуществляются по всему жизненному циклу продукта.

В основу концепции положена иерархия планов. Планы нижнего уровня определяются планами верхних уровней.

План высшего уровня предоставляет входные данные, намеченные показатели и граничные условия. Но результаты выполнения планов нижнего уровня воздействуют на последующие планы верхних уровней.

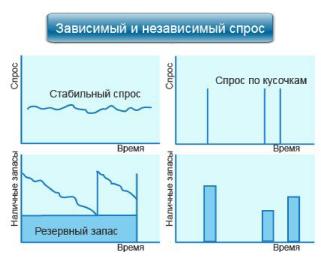

В MRP II появилось разделение спроса на зависимый и независимый.

Независимый спрос плохо предсказуем и является прогнозом. При независимом спросе время реализации заказа меньше времени изготовления.

Источники независимого спроса - заказы клиентов, производственный план.

Зависимый спрос можно рассчитать, исходя из данных по составу изделия.

Графически разницу между зависимым и независимым спросом можно проиллюстрировать следующим образом.

Система управления ресурсами компании

Рассмотрим еще один стандарт, возникший на стыке таких областей знания, как управление производством и IT. Enterprise Resource Planning System - система управления ресурсами компании.

ERPS внедряется для того, чтобы объединить все подразделения компании и все необходимые функции в одной компьютерной системе, которая будет обслуживать текущие потребности этих подразделений. Разработка подобной единой системы -непростая задача.

Обычно каждое подразделение имеет собственную компьютерную систему, оптимизированную для решения его задач.

ERPS ведет единую базу данных по всем подразделениям и задачам, так что доступ к информации становится проще, а главное, подразделения получают возможность оперативного обмена информацией.

Пример - типичная ситуация поступления заказа от клиента. В виде бумажного документа заказ начинает путешествие по кабинетам и службам, частенько перепечатываясь, отдельная информация из него вносится в частные базы данных подразделений. Каждая перепечатка, каждый дополнительный ввод данных чреваты ошибками.

В итоге финансовый отдел ничего не знает о состоянии склада и возможности выполнить заказ срочно. А разгневанный заказчик, не получивший свой заказ в срок, произносит сакраментальное: Вы должны были узнать на складе!

ERPS автоматизирует задачи, встроенные в выполнение бизнес-процессов. Так, при получении заказа от потребителя менеджер имеет всю информацию об отношениях с заказчиком и его кредитный рейтинг.

Когда одно подразделение заканчивает работать с заказом, тот автоматически передается в следующее подразделение. При этом исключаются многократные ошибки ввода информации, потери документов и тому подобные казусы. В итоге заказы обрабатываются быстрее и без ошибок.

Аналогичные возможности возникают у многих других служб - службы персонала, производственного отдела, отдела маркетинга, службы снабжения. Единая информационная база позволяет учитывать взаимосвязь отдельных процессов, например, загрузки заказами на текущий месяц и графика отпусков персонала.

Внедрение закрытых ERP-систем предполагает изменение внутренних процедур в компании, а также изменения в работе ее сотрудников. В связи со сложностью проекта сроки внедрения систем подобного рода достаточно велики (2-3 года)

ERP-система меняет отношение персонала в отдельности и служб в целом к своей работе. Теперь менеджеры, ведущие заказ, владеют информацией о его состоянии в каждый момент времени и по всем аспектам: поступила ли оплата за работу, достаточно ли комплектующих на складе, стоит ли в графике выполнения работ их заказ к нужному сроку...

И если, например, склад не вовремя введет в систему информацию о запасах, то получивший запрос клиента менеджер, справившись в системе о состоянии склада, может ответить отказом на его обращение, увидев, что запас на складе недостаточен или нужное изделие отсутствует. Тем самым ERP-система повышает ответственность каждого за общее дело.

Заключение

В данном курсе вы ознакомились как с историческими, так и с экономическими предпосылками возникновения дисциплины Операционный менеджмент, а также с рядом инструментов, которые будут рассмотрены, по большей части, в других курсах данного модуля.

Еще раз повторим основные идеи данного курса, на которых хотелось бы сконцентрировать ваше внимание.

- То, какой должна быть система управления операциями в организации, подскажет вам только потребитель продукта/услуги, который/ую ваша организация предлагает на рынке.

- Эффективности управления операциями можно достичь в бизнесе только с помощью кросс-функциональной интеграции, когда в фокусе внимания управленца оказывается не только управление производственной либо основной бизнес-функцией, но вся система операций по всем базовым функциональным направлениям - финансы, маркетинг, закупки, логистика, управление персоналом и т.д.; именно поэтому сегодня внимание бизнес-сообщества приковано к таким инструментам операционного менеджмента, как управление цепями поставок, теория ограничений и интегральное управление ресурсами предприятия.

Теперь вы сможете легко выявить подконтрольные вам операции, которые можно и нужно оптимизировать в вашей организации, вашем подразделении, вашей рабочей группе - те операции, которые в итоге приведут к повышению производительности вашего бизнеса в целом, а последующие курсы и литература, в том числе упомянутая в материалах данного курса, ознакомят вас с инструментами, с помощью которых это можно будет сделать.

Глоссарий

Б

Бизнес-процессы

любая деятельность, которой предприятие занимается для удовлетворения потребностей клиентов.

Г

Главный календарно-производственный план (MPS)

объемно-календарное планирование, в котором первоначально формируется план продаж, разбиваемый на календарные периоды с последующим определением плана пополнения запасов готовой продукции за счет производства или закупки, и формируется отчет о планируемом движении денежных средств.

Ж

Жизненный цикл

предсказуемые изменения системы в определенной последовательности: рождение, детство, юность, зрелость, упадок.

Л

Логистика

научная дисциплина, изучающая потоковые процессы в сфере материального производства и распределения.

Н

Научная организация управления (Scientific Management)

концепция, разработанная талантливым инженером и наблюдательным исследователем деятельности организаций Фредериком У. Тейлором (Frederick W. Taylor).

Суть философии Тейлора заключается в том, что (1) ежедневная выработка рабочего должна определяться в соответствии с научными законами, (2) функция управленческого персонала заключается в разработке этих законов и использовании их в производственном процессе, (3) функция рабочего состоит в беспрекословном выполнении требований управленческого персонала.

О

Обновление бизнес-процессов

это, согласно Майклу Хаммеру, революционные, а не эволюционные изменения бизнес-процессов, включающие отказ от операций, не создающих прибавочную стоимость.

Операционная стратегия

стратегия, определяющая тот способ и уровень использования производственной мощности компании, которые способствуют реализации корпоративной стратегии.

Операционные приоритеты

издержки производства, качество и надежность продукции, срок выполнения заказа, надежность поставок, способность компании реагировать на изменение спроса, гибкость и скорость освоения новых товаров, а также специфические критерии.

Операционный менеджмент

деятельность, связанная с разработкой, использованием и усовершенствованием производственных систем, на основе которых производятся основная продукция или услуги компании.

Операция

единичное событие, связанное с физическим преобразованием, локацией, обменом, хранением, информационным или физиологическим преобразованием.

Основные (базовые) услуги

те услуги, которые потребитель получает вместе с продукцией: соблюдение правил технологии, учет конкретных требований потребителей, своевременная доставка, конкурентоспособная цена.

П

Планирование материальных потребностей (MRP)

производственная концепция минимизации издержек, связанных с запасами, на базе определения потребности в объемах и сроков заказов на поставку сырья и комплектующих, основанных на данных прогноза продаж. Стандарт включает в себя главный календарно-производственный план и методы статистического управления.

Концепция легла в основу PS-систем, главной задачей которых является обеспечение наличия на складе необходимого количества требуемых материалов/комплектующих или товара (для торговой компании) в любой момент в рамках срока планирования. В основу концепции легло понятие спецификации изделия (ВОМ Bill o Materials).

Производственная система

система, использующая операционные ресурсы компании для преобразования вводимого фактора производства (входа) в избранную ею продукцию или услугу.

Пять пи операционного менеджмента

основные элементы операционных ресурсов: персонал, производство (заводы), материалы и комплектующие изделия, процессы и системы планирования и управления.

Т

Толкающая (выталкивающая) система

система производства, состоящая в работе всех функциональных участков в рамках спущенного сверху плана без непосредственной привязки своей деятельности к требованиям внешнего потребителя.

Точно в срок (Just in Time) и точно в последовательности (Just in Sequence)

термины, используемые по отношению к промышленным системам, в которых перемещение изделий в процессе производства и поставки тщательно спланированы во времени так, что на каждом этапе процесса следующая (обычно небольшая) партия прибывает для обработки точно в тот момент, когда предыдущая партия завершена. Отсюда и название just in time (точно в срок, только вовремя).

В результате получается система, в которой отсутствуют любые пассивные единицы, ожидающие обработки, а также простаивающие рабочие или оборудование, ожидающие изделия для обработки.

Тянущая система

система производства, при которой ничего не производится, не закупается и не перемещается без конкретно выраженной потребности внешнего или внутреннего потребителя.

У

Управление цепью поставок (снабжения)

концепция применения общесистемного подхода к управлению потоком информации, материалов и услуг, идущим от поставщиков сырья через степени передела к заводам, транспорту, складам, а от них к конечному потребителю.

Услуги, добавляющие стоимость

услуги, облегчающие жизнь внешнему потребителю, либо те, которые помогают ему более качественно и быстро выполнять свои функции потребителя, и те, которые потребитель согласен оплачивать и стоимость которых включена в цену.

Э

Экономное производство (Lean Production)

философия рачительного, гибкого, малозатратного и бережливого производства, направленная на борьбу с потерями компании на всех уровнях.

Список рекомендуемой литературы и интернет-ресурсов

1. Бауэрсокс Д., Клосс Д. Логистика. Интегрированная цепь поставок.

М.: Олимп-бизнес, 2005.

2. Голдратт Э. Цель. Процесс непрерывного улучшения. Цель-2. Дело не в везенье.

Киев: ИД Максимум, 2007.

3. Детмер У. Теория ограничений Голдратта. Системный подход к непрерывному совершенствованию.

М.: Альпина Бизнес Букс, 2007.

4. Иванов Д.А. Логистика. Стратегическая кооперация.

М.: Вершина, 2006.

5. Кендалл Дж.И., Роллинз С.К. Современные методы управления портфелями проектов и офис управления проектами. Максимизация ROI.

Изд-во ПМСОФТ, 2004.

6. Кристофер М. Логистика и управление цепочками поставок. М.; Питер, 2005.

7. Петрова Ю. Холодильник по Голдратту. // Секрет фирмы, 02/2008, 4 (236). (Пример применения теории Голдратта в России).

8. Решке Х., Шелле Х. Мир Управления Проектами. М.: Аланс, 1994.

9. Сергеев Д. Корпоративная логистика. 300 ответов на вопросы профессионалов.

М.: Инфра-М, 2008.

10. Томсон-мл.

Артур А., Стрикленд А.Дж. Стратегический менеджмент: концепции и ситуации для анализа, 12-е издание.

М.: Вильямс, 2002.

11. Форрестер Дж.

Основы кибернетики предприятия (Индустриальная динамика). М.: Прогресс, 1971.

12. Чейз Р., Аквилано Н., Джейкобс Р. Производственный и операционный менеджмент.

М.: Вильямс, 2007.

13. Шеер А.-В. Бизнес-процессы. Основные понятия.

Теория. Методы.

М.: Весть-метаТехнология, 2000.

14. Шрагенхайм Э. Управленческие дилеммы. Теория ограничений в действии.

М.: Альпина Бизнес Букс, 2007.

15. Dettemer H. W. Breaking the Constraints to World-Class Performance.

ASQ Quality Press, 1998.

16. Drezner Z., Hamacher H. Facility Location: Applications and Theory.

Berlin: Springer Verlag, 2002.

17. Goldratt Е. Critical Chain.

Croton-on-Hudson, NY: North River Press, 1997.

18. Goldratt Е. Theory of Constraints.

Croton-on-Hudson, NY: North River Press, 2000.

19. Goldratt Е. The Haystack Syndrome: Sifting Information Out of the Data Ocean.

Croton-on-Hudson, NY: North River Press, 2000.

20. Goldratt Е., Cox J. The Goal: Excellence in Manufacturing, 2nd rev. ed.

Croton-on-Hudson, NY: North River Press, 1992.

21. Noreen E., Smith D., Mackey J. The Theory of Constraints and Its Implications for Management Accounting.

Great Barrington, North River Press, 1995.

22. Shragenheim E. Management Dilemmas. St. Luice: St.

Luice Press, 1999.

23. Srikanth M., Umble M. Synchronous Management: Profit Based Manufacturing for the 21st Century.

Guilford, CT: Spectrum Publishing, 1997.

24. Toffler A., Toffler H., Gibson R. Rethinking the Future: Rethinking Business, Principles, Competition, Control Complexity, Leadership, Markets and the World.

Nicholas Brealey Publishing, 1999.

25. Woeppel M.J. Manufacturer’s Guide to Implementing the Theory of Constraints. St.

Luice: St. Luice Press, 2001.